Mécanique de base de l’impression hélio sur PVC à grande vitesse

L'impression hélio PVC à grande vitesse fonctionne sur le principe du transfert direct, où un cylindre gravé tourne dans une fontaine à encre pour capter le pigment. Lorsque le substrat en PVC passe entre le cylindre porte-plaque et le rouleau d'impression, l'encre est transférée des cellules en retrait du cylindre sur le matériau. Les machines modernes à grande vitesse sont conçues pour gérer la tension superficielle et l'élasticité spécifiques du PVC, garantissant ainsi que l'encre adhère parfaitement sans bavures, même à des vitesses supérieures à 200 mètres par minute. Cette précision est essentielle pour maintenir l’intégrité esthétique de produits tels que les films décoratifs, les revêtements de sol et le cuir synthétique.

Systèmes avancés de contrôle de tension

Le PVC étant sensible à la chaleur et à l’étirement, les imprimantes à grande vitesse utilisent des systèmes sophistiqués de contrôle de tension à plusieurs étages. Ces systèmes utilisent des capteurs et des danseurs à ultrasons pour surveiller la tension de la bande en temps réel, empêchant ainsi le matériau de se déformer. En maintenant une tension constante tout au long des phases de déroulement, d'impression et de rembobinage, la machine garantit que les motifs multicolores restent parfaitement alignés, un processus connu sous le nom d'enregistrement. Sans ce niveau de contrôle, le « fluage » du matériau PVC entraînerait des images floues et un gaspillage de matériau important.

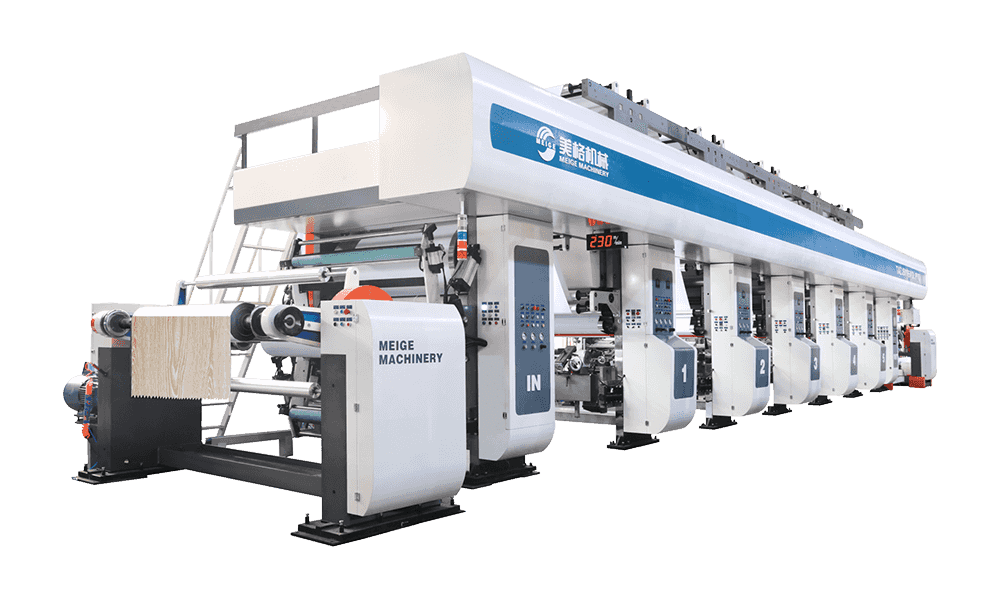

Spécifications techniques et mesures de performances

Lors de l'évaluation d'un imprimante hélio PVC à grande vitesse , la configuration technique détermine la polyvalence et le retour sur investissement à long terme de la machine. La plupart des unités de qualité industrielle sont dotées de moteurs d'entraînement indépendants pour chaque station d'impression, ce qui permet une configuration plus rapide et une réduction des vibrations mécaniques. Le tableau ci-dessous présente les paramètres de performances standard trouvés dans les équipements d'impression PVC de premier plan :

| Caractéristique | Spécification standard |

| Vitesse d'impression | 150 - 300 m/min |

| Épaisseur du substrat | 0,03 mm - 0,25 mm |

| Précision de l'enregistrement | ±0,1 mm (vertical/horizontal) |

| Méthode de séchage | Chauffage à air chaud/IR à double voie |

Exigences critiques de séchage et de refroidissement pour le PVC

Le séchage est peut-être l’aspect le plus difficile de l’impression PVC à grande vitesse. Contrairement au papier, le PVC ne peut pas absorber l'encre, le solvant doit donc être évaporé rapidement à l'aide de buses d'air à grande vitesse. Cependant, une chaleur excessive peut provoquer le rétrécissement ou la déformation du PVC. Par conséquent, les imprimantes modernes utilisent une stratégie de flux d’air « basse température et volume élevé ». Après le tunnel de séchage, le substrat doit être immédiatement passé sur des rouleaux refroidis à l'eau pour ramener le matériau à température ambiante, fixer l'encre et stabiliser le plastique avant de l'enrouler sur le rouleau final.

Meilleures pratiques opérationnelles pour la production en grand volume

Pour maintenir des performances optimales et prolonger la durée de vie des cylindres de gravure, les opérateurs doivent respecter des protocoles stricts de maintenance et d’étalonnage. Les environnements à grande vitesse laissent peu de place à l’erreur, car même un petit désalignement peut entraîner la destruction de centaines de mètres de substrat en quelques minutes.

- Vérifiez régulièrement l'angle et la pression de la racle pour garantir un essuyage propre de l'encre et éviter l'usure du cylindre.

- Surveiller la viscosité de l'encre en continu ; les vitesses élevées nécessitent une viscosité plus faible pour garantir que les cellules se remplissent et se vident correctement.

- Utilisez des lumières d'inspection stroboscopiques ou des systèmes de caméras numériques pour surveiller la qualité d'impression sans ralentir la machine.

- Assurez-vous que les barres d'élimination de l'électricité statique sont fonctionnelles, car le PVC génère une électricité statique importante à grande vitesse, ce qui peut provoquer des risques d'incendie ou une « toile d'araignée » dans l'encre.

Tendances futures de l’impression hélio sur PVC

L'industrie s'oriente actuellement vers des pratiques plus durables, notamment l'adoption d'encres à base d'eau et de systèmes de séchage LED économes en énergie. Alors que les encres traditionnelles à base de solvant offrent une adhérence supérieure sur le PVC, les progrès de la technologie de traitement de surface, tels que les traitements Corona en ligne, permettent aux imprimeurs hélio à grande vitesse d'utiliser des alternatives respectueuses de l'environnement. De plus, l'intégration des capteurs IoT de l'Industrie 4.0 permet aux responsables d'usine de suivre la consommation d'énergie en temps réel et les besoins de maintenance prédictive, réduisant ainsi davantage les temps d'arrêt dans les environnements de production à forte demande.