Comprendre les machines d'héliogravure

Les machines d'héliogravure sont des systèmes d'impression de haute précision largement utilisés dans la production à grande échelle de matériaux d'emballage, de films décoratifs, de papiers peints et d'étiquettes. Ils font partie de la famille de l'héliogravure, où les images sont gravées sur des cylindres, permettant une impression constante de haute qualité sur une variété de substrats. Leur efficacité et leur flexibilité les rendent indispensables dans les industries où une production de masse avec des conceptions détaillées est requise.

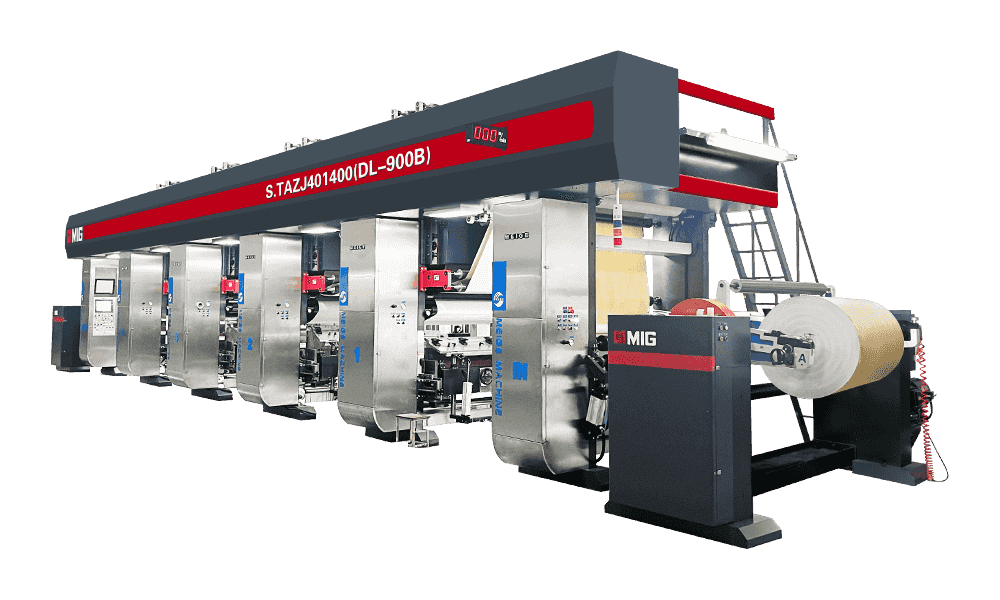

Composants clés d'une machine d'héliogravure

Une machine d'héliogravure se compose de plusieurs composants essentiels qui fonctionnent ensemble pour fournir une impression de précision :

- Cylindres gravés : Cylindres en acier ou en cuivre gravés de motifs fins, qui retiennent l'encre.

- Doctor Blade : élimine l'excès d'encre de la surface du cylindre, garantissant que seules les cellules gravées retiennent l'encre pour le transfert.

- Rouleaux Anilox : dans certains systèmes, utilisés pour réguler le transfert d'encre du réservoir au cylindre.

- Système d'alimentation en substrat : guide les substrats flexibles comme le film plastique, le papier ou la feuille d'aluminium à travers la machine.

- Unités de séchage : systèmes à air chaud ou infrarouge pour sécher l'encre immédiatement après l'impression.

- Unité de rembobinage : collecte les documents imprimés en rouleaux pour un traitement ou une finition ultérieurs.

Comment fonctionne l'impression héliogravure

L'impression héliogravure est une combinaison d'ingénierie de précision et de dynamique des fluides. L'encre est appliquée sur les cellules gravées d'un cylindre. La racle essuie l'excès d'encre de la surface, ne laissant l'encre que dans les parties gravées. Lorsque le substrat passe entre le cylindre et un rouleau d'impression, l'encre est transférée sur le matériau. Cette méthode permet une impression à grande vitesse avec des détails fins et une répartition uniforme des couleurs.

Détails du processus d'impression

Le processus d’impression hélio comporte plusieurs étapes pour garantir une qualité constante :

- Préparation de cylindres par gravure laser ou gravure chimique.

- Sélection rigoureuse de l'encre en fonction du type de substrat et de la finition souhaitée.

- Calibrage des racles pour contrôler l’épaisseur du film d’encre.

- Synchronisation de la vitesse entre la rotation du cylindre et l'alimentation du substrat.

- Séchage et durcissement de l'encre pour éviter les bavures et garantir la durabilité.

Applications des machines d'héliogravure

Machines d'héliogravure sont polyvalents et utilisés dans diverses industries pour l’impression décorative et fonctionnelle :

- Emballages flexibles pour produits alimentaires, produits pharmaceutiques et biens de consommation.

- Films et stratifiés décoratifs pour meubles, revêtements de sol et intérieurs automobiles.

- Impression de papiers peints et d'emballages cadeaux avec des motifs complexes et de multiples couleurs.

- Impression de sécurité pour timbres, certificats et étiquettes de grande valeur.

Avantages de l'utilisation des machines d'héliogravure

La technologie offre de nombreux avantages par rapport aux autres méthodes d’impression, ce qui en fait un choix privilégié pour la production à grande échelle :

- Production à grande vitesse : capable d’imprimer des milliers de mètres par heure.

- Haute qualité constante : les détails fins et les dégradés peuvent être reproduits avec précision.

- Flexibilité : fonctionne sur divers matériaux, notamment les films plastiques, les feuilles et le papier.

- Durabilité : les cylindres gravés sont durables, idéaux pour les courses répétées.

Conseils d'entretien et de fonctionnement

Un bon entretien est crucial pour garantir la longévité et l’efficacité d’une machine d’héliogravure. Les pratiques clés comprennent :

- Nettoyage régulier des cylindres et des racles pour éviter l'accumulation d'encre.

- Inspection périodique des rouleaux, des roulements et des guides de substrat pour vérifier l'usure.

- Surveillance de la viscosité de l’encre et des conditions de séchage pour un transfert optimal.

- Garder un alignement précis entre tous les composants de la machine pour éviter les défauts d’impression.

Comparaison de l'héliogravure à d'autres techniques d'impression

Si plusieurs technologies d’impression existent, l’héliogravure se démarque pour des applications spécifiques. Le tableau suivant résume les principales différences :

| Caractéristique | Héliogravure | Flexographie | Impression offset |

| Vitesse | Très élevé | Élevé | Moyen |

| Reproduction détaillée | Excellent | Bien | Très bien |

| Variété de substrat | Large | Moyen | Limité |

| Coût pour les grandes séries | Faible par unité | Modéré | Élevé per unit |

Tendances futures de la technologie de l'héliogravure

L'héliogravure évolue avec l'intégration numérique et l'automatisation. Les tendances émergentes comprennent :

- Capteurs intelligents pour la surveillance de la qualité et la détection des défauts en temps réel.

- Encres écologiques et solutions à base d'eau pour réduire l'impact environnemental.

- Automatisation de la gravure sur cylindre pour réduire les délais de production.

- Intégration avec les systèmes Industry 4.0 pour la maintenance prédictive et l'optimisation des processus.

Conclusion

Les machines d'héliogravure restent la pierre angulaire de l'impression de haute qualité dans les secteurs de l'emballage, de la décoration et de la sécurité. Leur précision, leur vitesse et leur flexibilité inégalées les rendent idéales pour la production de masse, tandis que les progrès technologiques continus continuent d'améliorer l'efficacité et la durabilité. Pour les entreprises qui recherchent des résultats d’impression constants et de qualité supérieure, investir dans une technologie d’héliogravure moderne est une décision stratégique qui offre à la fois qualité et évolutivité.