Le rôle de la technologie de gravure dans la reproduction du grain du bois

L'héliogravure constitue la norme industrielle pour la production de papier décoratif de haute qualité utilisé dans le secteur du bois d'ingénierie, notamment les revêtements de sol stratifiés, les panneaux de meubles et les revêtements muraux. Le processus repose sur une méthode d’impression taille-douce où l’image est gravée dans un cylindre métallique. Cela permet une charge d'encre incroyablement élevée et des détails fins, ce qui est essentiel pour imiter la complexité organique des grains de bois naturels, des textures de marbre et des finitions tactiles. Pour les produits en bois d'ingénierie, la précision de la machine d'héliogravure détermine la profondeur et le réalisme de l'esthétique finale, ce qui en fait un atout essentiel pour les fabricants visant un positionnement haut de gamme sur le marché.

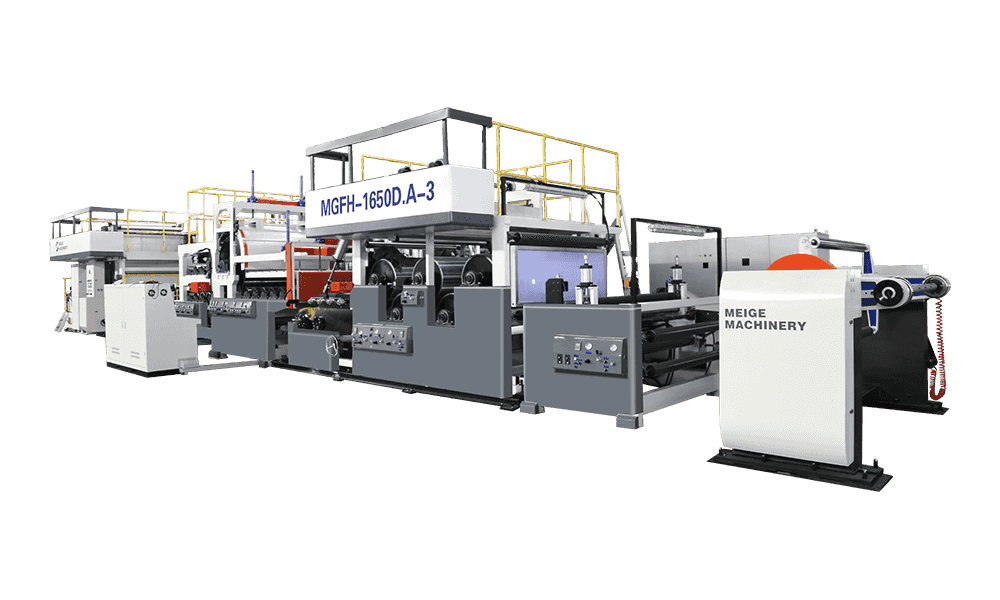

Contrairement à l'impression numérique ou offset, Machine d'impression hélio pour papier décoratif en bois d'ingénierie sont conçues pour une production continue à grande vitesse sur des laizes larges. La capacité à maintenir la cohérence des couleurs sur des milliers de mètres est ce qui distingue cette technologie. Dans le contexte du bois d'ingénierie, où les panneaux doivent s'adapter parfaitement lors de l'installation, la stabilité mécanique et le contrôle de la viscosité de l'encre d'une presse hélio sont des caractéristiques non négociables pour l'assurance qualité.

Composants de base et précision mécanique

Systèmes d'encrage avancés et assemblage de racle

Le cœur de la machine hélio réside dans son système d’encrage. Pour le papier décoratif, les encres à base d'eau sont majoritairement utilisées pour répondre aux normes environnementales et garantir la compatibilité avec les procédés ultérieurs d'imprégnation de résine. Une racle de haute précision est utilisée pour essuyer l'excès d'encre des zones non gravées du cylindre. Les machines modernes utilisent des racles « à chambre » ou des systèmes de pression pneumatique pour garantir que la pression d'essuyage reste constante même lorsque la machine accélère, évitant ainsi les traces ou la « buée » sur le substrat papier délicat.

Tunnels de séchage à haute efficacité

Étant donné que le papier décoratif pour bois d'ingénierie est souvent imprimé en plusieurs couches (couleur de base, motif de grain et reflets), la capacité de séchage de la machine est vitale. Chaque station d'impression est suivie d'un tunnel de séchage utilisant de l'air chaud à grande vitesse ou de la chaleur infrarouge. Un séchage efficace garantit que l'encre est complètement « prise » avant que le papier n'atteigne la station suivante, évitant ainsi les bavures ou les bavures de couleur. Ceci est particulièrement important lors de l’impression sur des papiers fins et absorbants, sensibles à l’expansion induite par l’humidité.

Spécifications techniques pour la production de papier décoratif

Lors de la sélection ou de la configuration d'une machine d'impression hélio pour l'industrie du papier décoratif, plusieurs paramètres techniques doivent être optimisés pour gérer le grammage spécifique et la porosité du substrat. Le tableau ci-dessous présente les exigences standard pour une configuration de qualité professionnelle :

| Paramètre | Exigence standard |

| Vitesse d'impression | 150 à 300 mètres par minute |

| Poids du substrat | 30 - 120 g/m² (Papier support décoratif) |

| Précision du registre | ≤ ±0,1 mm (vertical et horizontal) |

| Diamètre du cylindre | 150 mm - 450 mm (en fonction du modèle) |

| Contrôle des tensions | Contrôle automatique en boucle fermée |

Meilleures pratiques opérationnelles pour un résultat de haute qualité

Pour obtenir l'aspect « bois d'ingénierie » exigé par les clients, les opérateurs doivent gérer plusieurs variables simultanément. Le succès de l’héliogravure dépend autant de la chimie et de la physique que des machines. Les principaux domaines d’intervention opérationnels comprennent :

- Gestion de la tension : le papier décoratif a tendance à s’étirer ou à se froisser. Les systèmes automatisés de contrôle de la tension aux étapes de déroulement et de rembobinage sont essentiels pour éviter la distorsion du motif.

- Contrôle de la viscosité : une viscosité constante de l’encre est le seul moyen de garantir l’uniformité des couleurs. Les contrôleurs de viscosité intégrés ajoutent automatiquement du solvant ou de l'eau pour maintenir le débit souhaité.

- Entretien des cylindres : Les cylindres chromés doivent être inspectés pour vérifier leur usure. Même des rayures mineures peuvent entraîner des défauts répétitifs qui ruineront tout un lot de papier décoratif.

- Réglementation de l'environnement : maintenir la salle d'impression à un niveau de température et d'humidité stable empêche le papier de s'enrouler et garantit que l'encre sèche à une vitesse prévisible.

Tendances futures de l’impression sur bois d’ingénierie

L'industrie s'oriente actuellement vers la technologie du « grain synchronisé » ou du gaufrage en registre (EIR). Cela nécessite que la machine d'impression hélio fonctionne en parfaite harmonie avec les lignes de pressage et de laminage en aval. Des capteurs optiques haute résolution sont désormais intégrés dans les presses hélio pour imprimer des « marques de suivi » que les caméras numériques sur les lignes de presse utilisent pour aligner la texture physique du stratifié avec le grain du bois imprimé.

De plus, la transition vers la durabilité conduit au développement de machines d’héliogravure plus efficaces qui réduisent le gaspillage d’encre et utilisent des systèmes de récupération d’énergie dans les tunnels de séchage. Alors que la demande de bois d'ingénierie réaliste, durable et respectueux de l'environnement augmente, la sophistication de la machine d'impression hélio reste la pierre angulaire de l'industrie des surfaces décoratives.