Noyau technique de l'héliogravure pour papier décoratif

L'héliogravure reste la référence en matière de production de papier décoratif utilisé dans les produits en bois d'ingénierie comme les revêtements de sol stratifiés, les panneaux de meubles et les revêtements muraux. Ce processus utilise un cylindre gravé qui transporte l'encre dans des cellules encastrées, transférant des motifs de grain de bois ou de pierre haute définition sur un papier de base spécialisé. Les machines doivent maintenir une extrême précision pour garantir que la texture visuelle, imitant souvent le chêne, le noyer ou le marbre naturel, reste cohérente sur des milliers de mètres de production. Un fonctionnement à grande vitesse combiné à un contrôle précis de la tension est essentiel pour empêcher le papier de base délicat de s'étirer, ce qui autrement déformerait la répétition du motif.

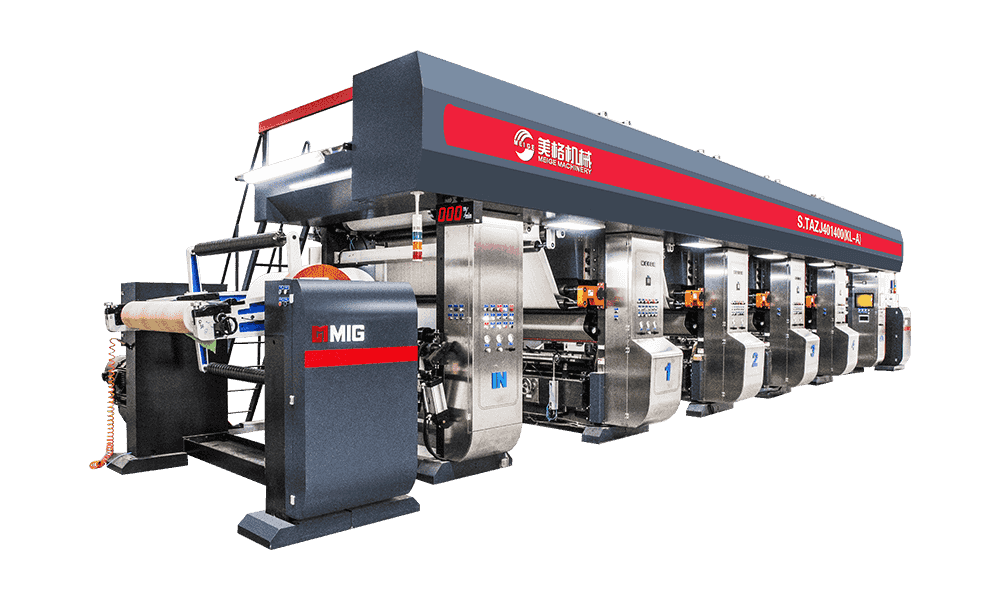

Composants clés d'une presse hélio industrielle

- Station de déroulement : Dispose de systèmes d'épissure automatiques pour garantir une production continue sans arrêt pour les changements de rouleaux.

- Unités d'impression : Équipé d'ensembles de racle qui essuyent avec précision l'excès d'encre de la surface du cylindre.

- Tunnels de séchage : Systèmes à air chaud à haute efficacité qui évaporent rapidement les solvants ou les encres à base d'eau avant l'application de la couleur suivante.

- Contrôle automatique des registres : Utilise des capteurs optiques pour aligner plusieurs couleurs avec une précision de quelques microns.

Enregistrement de précision et superposition multicolore

Dans la production de papier décoratif pour bois d'ingénierie, l'obtention d'un effet « 3D » réaliste nécessite plusieurs superpositions de couleurs, allant généralement de trois à cinq couleurs. Chaque unité de couleur de la machine hélio doit être parfaitement synchronisée. Les machines modernes utilisent des arbres de ligne électroniques (ELS) où chaque cylindre d'impression est entraîné par un servomoteur indépendant. Cela élimine le jeu mécanique trouvé dans les systèmes à engrenages traditionnels, permettant des temps de configuration plus rapides et une réduction significative du gaspillage de papier pendant la phase de « préparation ». La capacité de maintenir l’enregistrement à des vitesses supérieures à 200 mètres par minute est ce qui différencie les équipements de qualité industrielle des alternatives d’entrée de gamme.

Comparaison des spécifications techniques des machines à papier décoratif

| Caractéristique | Presse hélio standard | Presse décorative haut de gamme |

| Largeur d'impression maximale | 1000mm - 1300mm | 1300mm - 2300mm |

| Précision de l'enregistrement | ± 0,15 mm | ± 0,05 mm |

| Méthode de séchage | Électrique/Vapeur | Huile thermique / Recirculation d'air intelligente |

| Système d'entraînement | Arbre mécanique | Arbre de conduite électronique (ELS) |

Gestion de l'encre et considérations environnementales

L'industrie du papier décoratif s'oriente de plus en plus vers les encres à base d'eau pour répondre aux normes strictes d'émission de COV (composés organiques volatils). Machines d'héliogravure conçus pour le bois d'ingénierie doivent être équipés de systèmes de circulation d'encre spécialisés qui empêchent la sédimentation et maintiennent une viscosité constante. Les machines avancées sont dotées de bacs à encre en acier inoxydable et de rouleaux recouverts de céramique pour résister à la corrosion causée par les produits chimiques à base d'eau. De plus, des contrôleurs de viscosité intégrés ajoutent automatiquement du solvant ou de l'eau à l'encrier, garantissant ainsi que la densité de couleur reste identique du début à la fin du tirage.

Avantages des systèmes d'encre modernes

- Résistance à la lumière améliorée pour éviter la décoloration des meubles avec le temps.

- Absorption améliorée de la résine lors du processus d'imprégnation ultérieur de la mélamine.

- Empreinte environnementale réduite et conditions de travail plus sûres pour les opérateurs.

Optimisation du contrôle de la tension pour l'impression grand format

Le papier décoratif en bois d'ingénierie est souvent imprimé sur des formats larges pour accueillir de grands panneaux de particules ou MDF. La gestion de la tension de la bande sur un rouleau de papier de 2 100 mm de large nécessite des systèmes de contrôle sophistiqués en boucle fermée. À l'aide de rouleaux danseurs et de cellules de pesée, le PLC (Programmable Logic Controller) de la machine calcule le couple exact requis au niveau de l'enrouleur et du dérouleur. Cela empêche le « télescopage » des rouleaux de papier et garantit que le papier est enroulé avec une densité uniforme. Une bonne gestion de la tension est le principal facteur permettant de réduire les plis et de garantir que le papier se comporte de manière prévisible lorsqu'il entre finalement dans le bain de résine de mélamine.