- Maison

- À propos

- Catégories

- Produits de la série principale

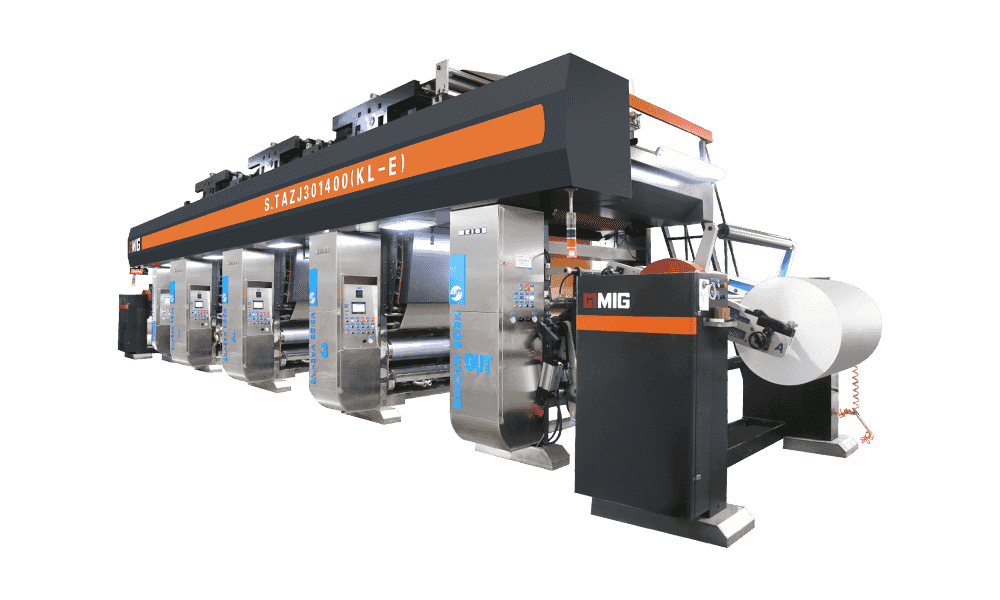

- Imprimante héliogravure sur papier décoratif série KL

- Imprimante héliogravure sur papier décoratif série DL

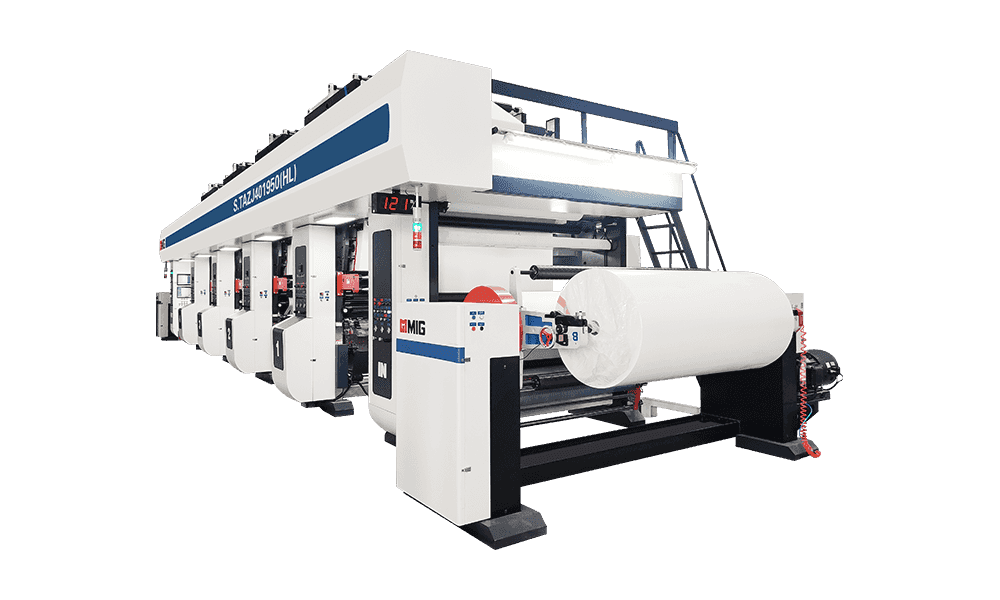

- Imprimante héliogravure sur papier décoratif série HL

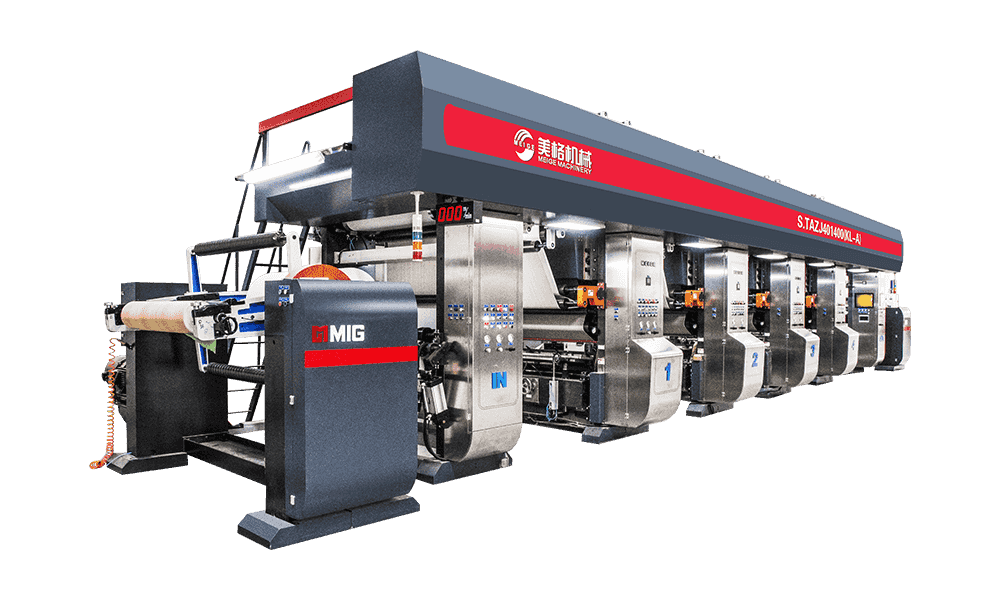

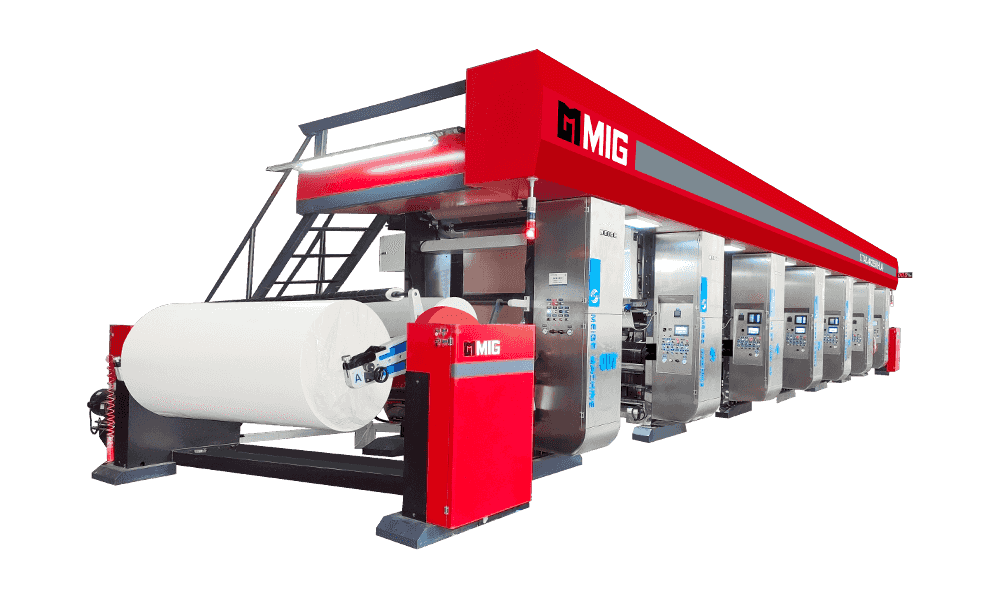

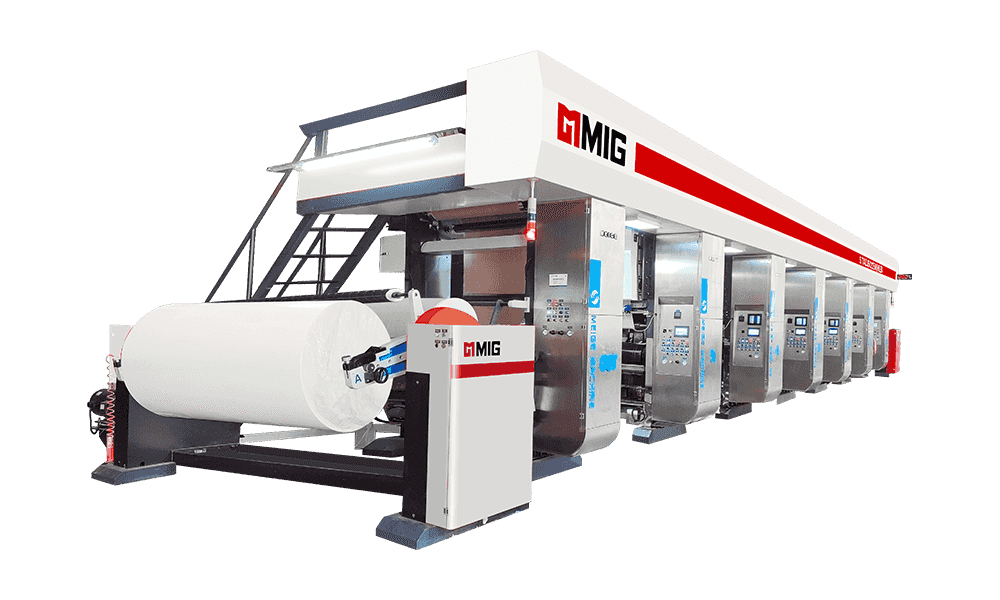

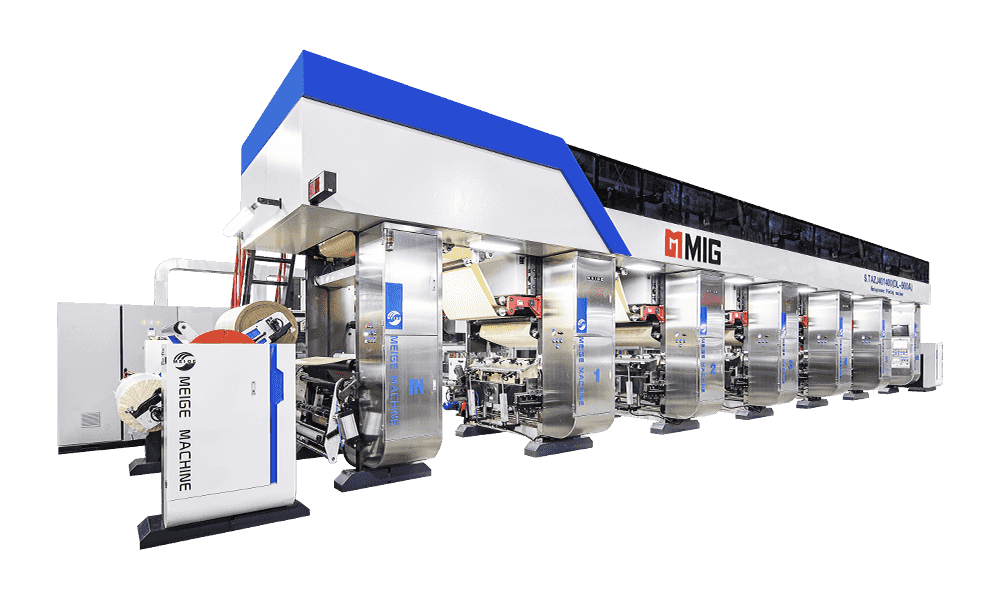

- Imprimante héliogravure sur papier décoratif série MG

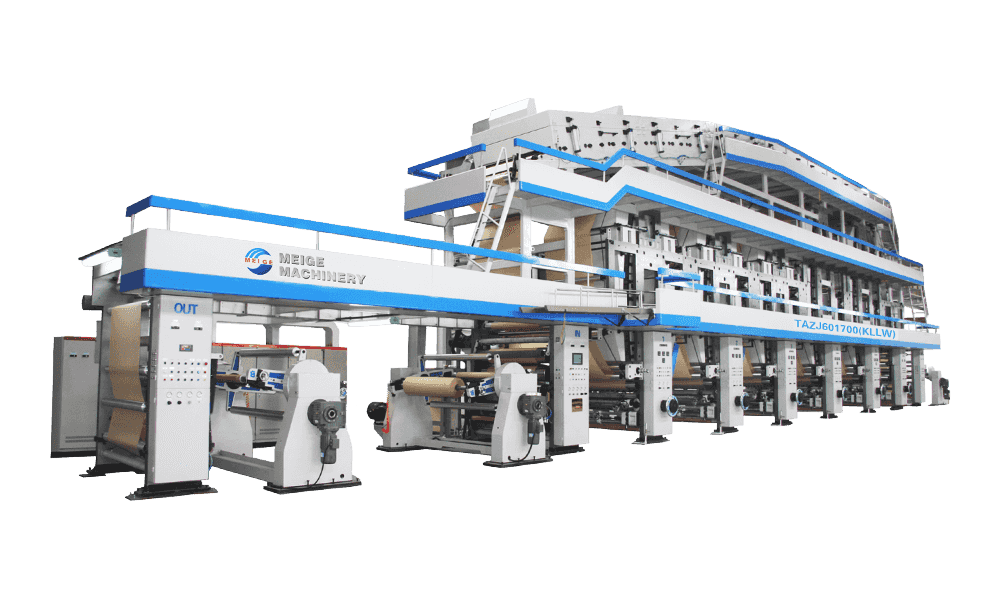

- Machine de revêtement par héliogravure sur papier décoratif série LLW

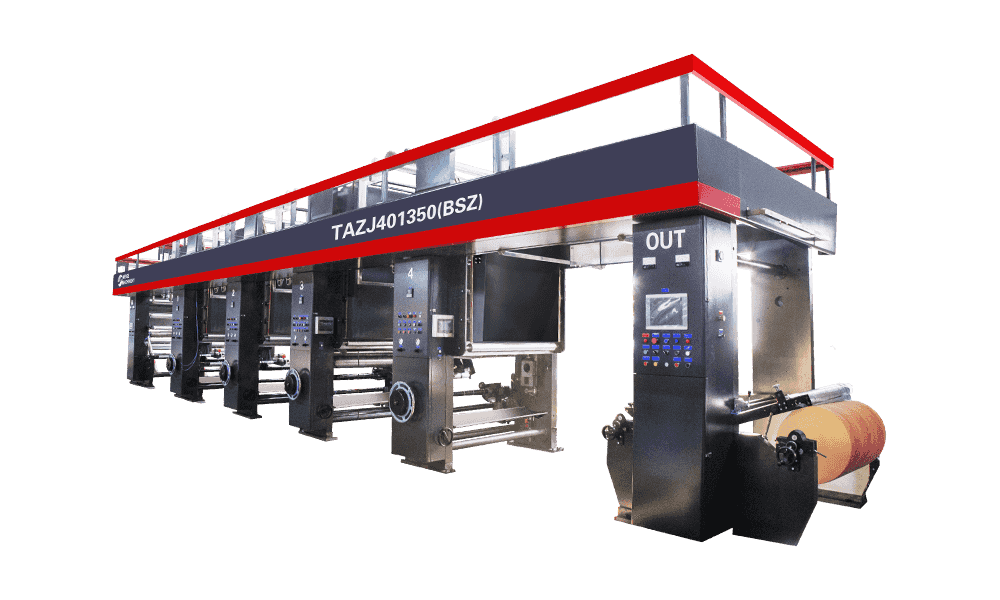

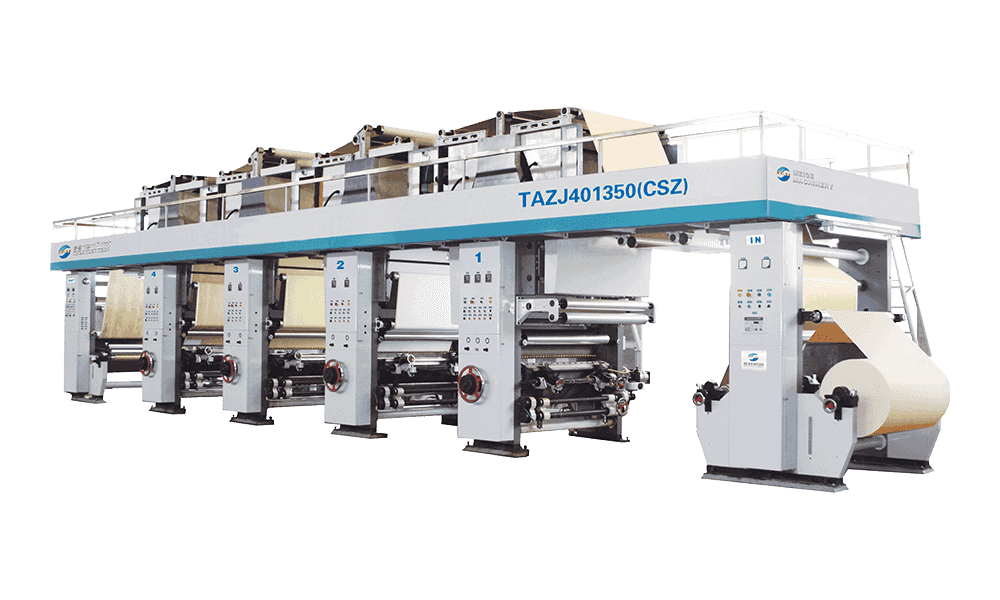

- Imprimante héliogravure sur papier décoratif série BL, CS, JS, CL, JL, EL

- Imprimante hélio série PL (PVC)

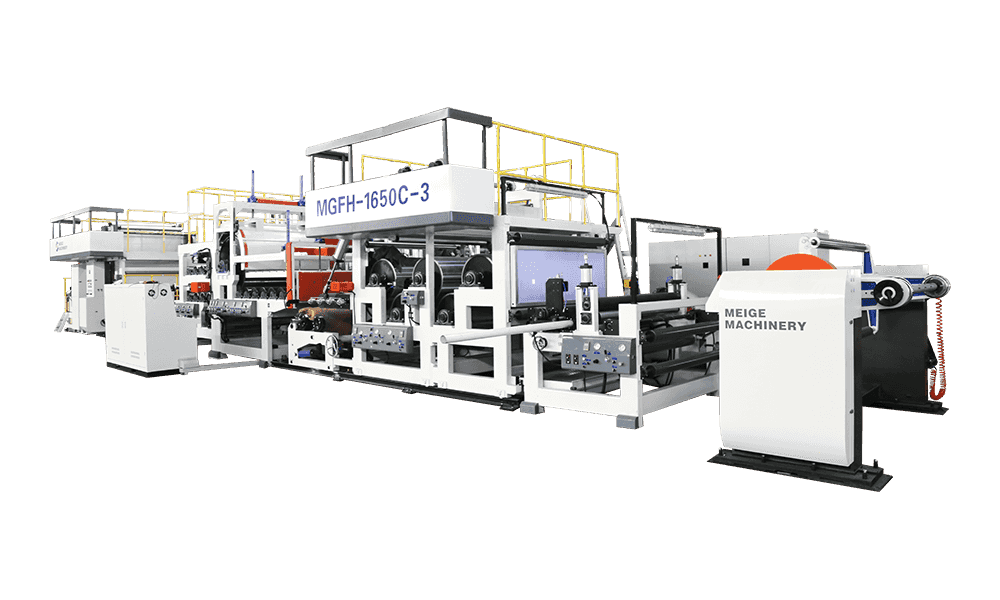

- Machine de plastification multicouche série FH (PVC)

- Machine d'impression héliogravure par transfert série GL

- Produits de support auxiliaires

- Série de machines à laver les plaques intelligentes entièrement automatiques

- Série de stockage intelligent de rouleaux de gravure empilables

- Série de machines de rembobinage d'inspection

- Échantillon de presse

- Mélangeur d'encre, presse à vieux papiers, machine de trempage d'échantillons

- Outils logistiques : AGV (robot), chariot élévateur électrique, camion à rouleaux de plaques

- Produits de la série principale

- Fabrication

- Innovation

- Soutien

- Blog

- Contact

Menu Web

- Maison

- À propos

- Catégories

- Produits de la série principale

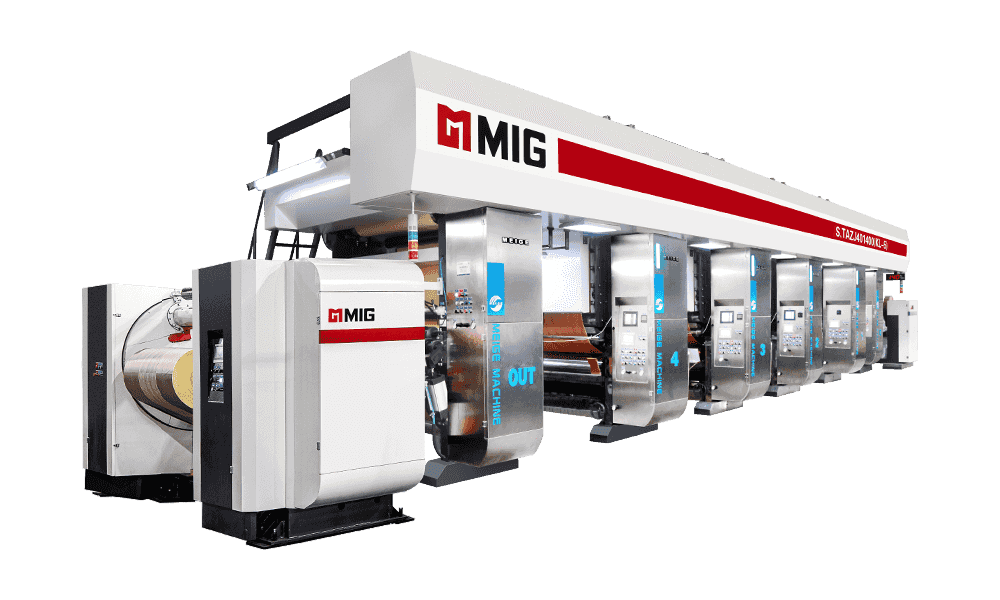

- Imprimante héliogravure sur papier décoratif série KL

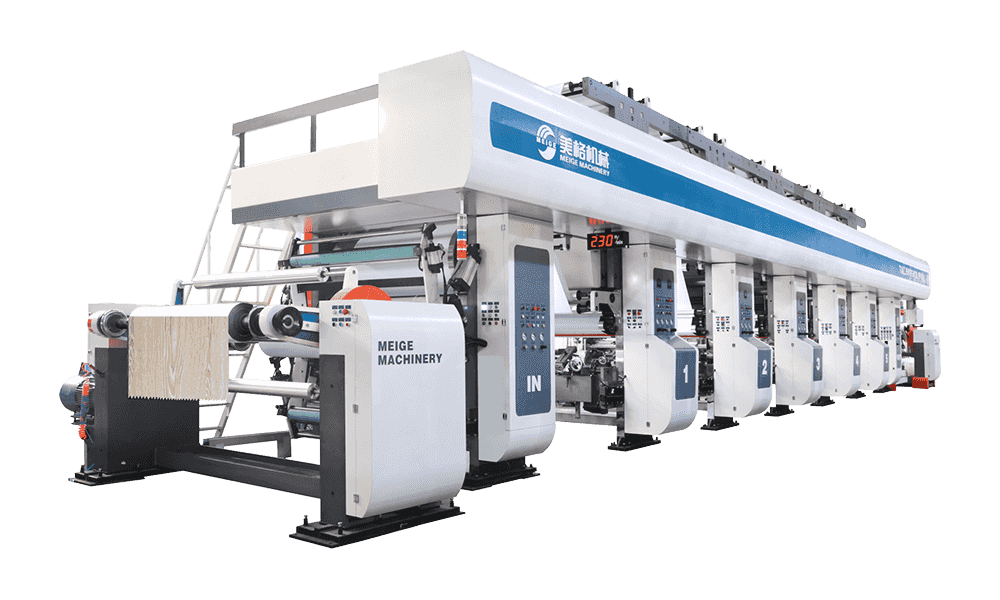

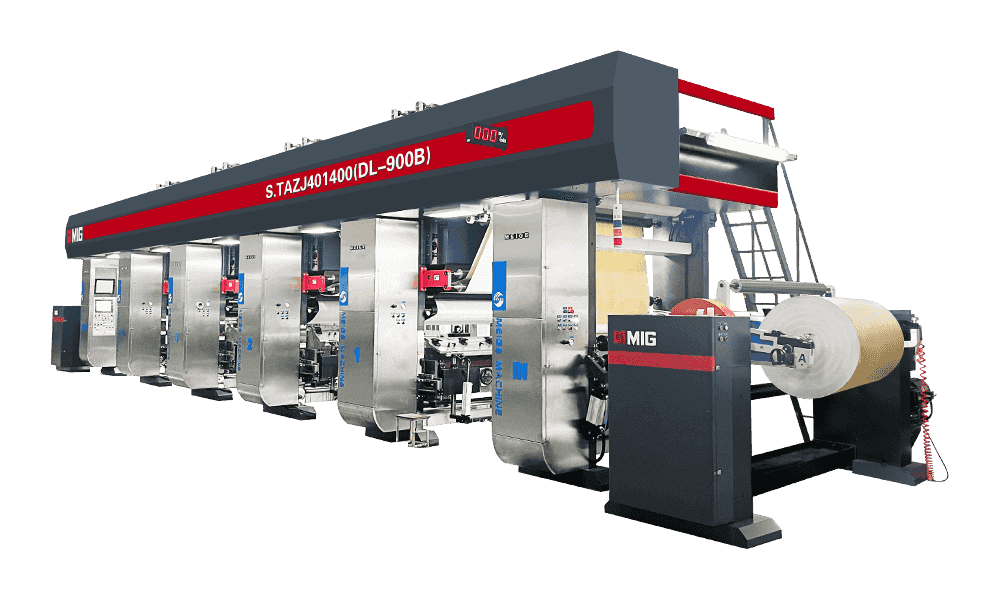

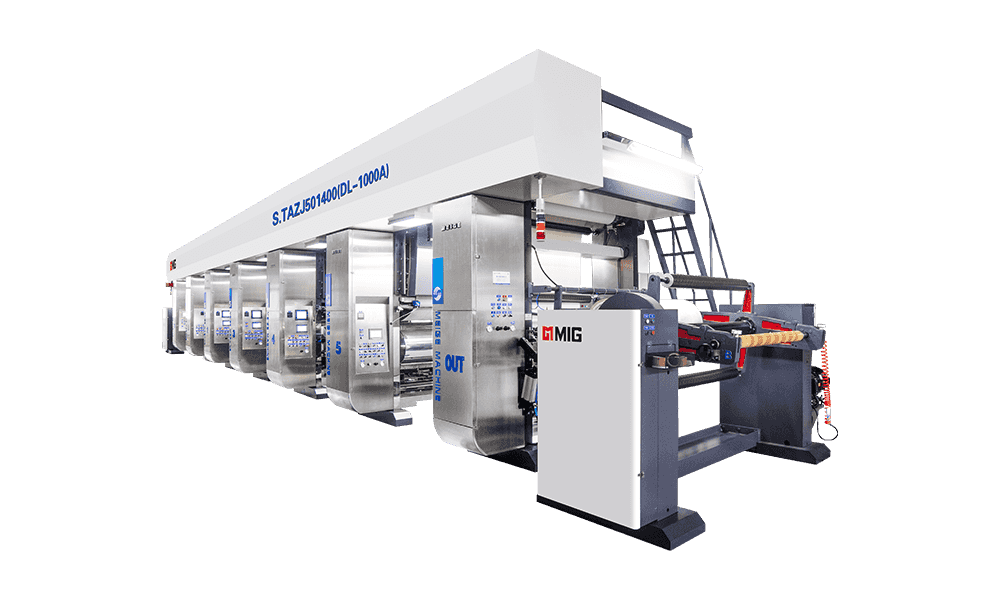

- Imprimante héliogravure sur papier décoratif série DL

- Imprimante héliogravure sur papier décoratif série HL

- Imprimante héliogravure sur papier décoratif série MG

- Machine de revêtement par héliogravure sur papier décoratif série LLW

- Imprimante héliogravure sur papier décoratif série BL, CS, JS, CL, JL, EL

- Imprimante hélio série PL (PVC)

- Machine de plastification multicouche série FH (PVC)

- Machine d'impression héliogravure par transfert série GL

- Produits de support auxiliaires

- Série de machines à laver les plaques intelligentes entièrement automatiques

- Série de stockage intelligent de rouleaux de gravure empilables

- Série de machines de rembobinage d'inspection

- Échantillon de presse

- Mélangeur d'encre, presse à vieux papiers, machine de trempage d'échantillons

- Outils logistiques : AGV (robot), chariot élévateur électrique, camion à rouleaux de plaques

- Produits de la série principale

- Fabrication

- Innovation

- Soutien

- Blog

- Contact

Recherche de produit

Quitter le menu

Informations sur l'industrie

Maison / Blog / Informations sur l'industrie / Machines d'impression Rotogravure: un guide complet

Machines d'impression Rotogravure: un guide complet

1. Introduction aux machines d'impression Rotogravure

Dans le vaste paysage des technologies d'impression, Rotogravure est un fidèle, célébré pour sa capacité inégalée à produire des images cohérentes de haute qualité à des vitesses remarquables.

Qu'est-ce que l'impression Rotogravure?

Rotogravure, souvent simplement appelée gravure, est un type de processus d'impression intaglio.

Brève histoire et évolution

Les racines de la rotogravure remontent au début du XIXe siècle avec l'invention de la photographie et le développement ultérieur de la photogravure. Karel Klíč, peintre tchèque, est largement crédité d'avoir développé le premier processus d'impression rotogravure pratique en 1890.

Initialement, la rotogravure était principalement utilisée pour les reproductions artistiques et les illustrations de haute qualité. Cependant, son efficacité et sa capacité à gérer de longues pistes ont rapidement conduit à son adoption dans l'impression de publication, en particulier pour les magazines et les journaux nécessitant des images riches. Le milieu du 20e siècle a vu des progrès importants dans la technologie de gravure, les formulations d'encre et la conception de la machine, élargissant sa portée en emballage flexible et à d'autres applications industrielles. Aujourd'hui, avec l'intégration numérique et l'automatisation améliorée, Rotogravure continue d'évoluer, s'adaptant aux exigences de l'impression moderne.

Composants clés d'une machine d'impression Rotogravure

Une machine à imprimer Rotogravure typique est un système complexe multi-station conçu pour un fonctionnement continu à grande vitesse.

Unités d'impression: Chaque couleur de la conception nécessite une unité d'impression dédiée. Chaque unité comprend un cylindre gravé, une fontaine d'encre, une lame de doctorat et un rouleau d'impression.

Cylindres gravés: Ce sont le cœur du processus Rotogravure. Fabriqué en acier et généralement plaqué en cuivre, l'image est gravée ou gravée sur leur surface sous forme de cellules microscopiques qui maintiennent l'encre.

Fontaines d'encre: Ces réservoirs contiennent les encres à faible viscosité à base de solvant utilisées dans la rotogravure.

Doctor Blades: Un composant crucial, la lame docteur est une lame en acier flexible mince qui arrache de l'encre en excès des zones non d'image du cylindre rotatives, ne laissant de l'encre uniquement dans les cellules gravées.

Rouleaux d'impression: Ces rouleaux recouverts de caoutchouc appliquent une pression sur le substrat, en le pressant contre le cylindre gravé pour faciliter le transfert de l'encre des cellules sur le substrat.

Systèmes de séchage: Une fois chaque couleur imprimée, l'encre doit être soigneusement séchée avant l'application de la couleur suivante. Les machines Rotogravure intègrent des systèmes de séchage puissants, souvent en utilisant de l'air chaud, pour y parvenir rapidement.

Détectez et rembobinez les unités: Ces systèmes gèrent le réseau continu de substrat (par exemple, rouleau de papier, rouleau de film) lorsqu'il alimente et sort de la machine d'impression.

Système de gestion du Web: Une série de rouleaux, de dispositifs de contrôle des tensions et de mécanismes de guidage garantissent que le substrat se déplace en douceur et précisément à travers les différentes unités d'impression.

Panneau de commande et systèmes d'automatisation: Les machines Rotogravure modernes disposent de commandes électroniques sophistiquées pour l'enregistrement précis, le contrôle des tensions, la gestion de la vitesse et la détection des défauts, souvent avec une automatisation intégrée pour un fonctionnement efficace.

2. Le processus d'impression Rotogravure

La véritable brillance de la rotogravure réside dans son processus méticuleusement orchestré, où chaque étape contribue à la sortie finale de haute qualité. De la préparation complexe du cylindre d'impression au séchage rapide de l'encre, chaque étape est vitale pour obtenir les résultats souhaités.

Préparation du cylindre: gravure et gravure

Le fondement de tout imprimé rotogravure est le cylindre gravé. Il s'agit d'une étape très précise et critique. Les cylindres sont généralement en acier puis électroplités avec une couche de cuivre. L'image à imprimer est ensuite transférée sur cette surface de cuivre.

Il existe plusieurs méthodes de préparation des cylindres:

-

Gravure chimique: Historiquement, cela impliquait des revêtements de résistance photo-sensibles appliqués au cylindre. L'exposition à la lumière à travers un film négatif durcirait la résistance dans les zones non d'image, tandis que les zones d'image sont restées douces. Les bains de gravure chimique dissoudraient ensuite le cuivre dans les zones non atténuées (image), créant les cellules d'encre. Cette méthode est toujours utilisée mais moins courante pour les travaux à volume élevé.

-

Gravure électromécanique: C'est la méthode la plus courante aujourd'hui. Un stylet de diamant, guidé par des données numériques à partir du fichier image, grave physiquement les cellules dans la surface du cuivre. La profondeur et la taille de ces cellules correspondent directement aux valeurs tonales dans l'image - les cellules plus profondes et plus grandes contiennent plus d'encre pour les tons plus sombres, tandis que les cellules moins profondes et plus petites contiennent moins d'encre pour des tons plus légers. Cette méthode offre une précision et une répétabilité exceptionnelles.

-

Gravure laser: Une technique de plus en plus avancée, la gravure laser utilise des lasers haute puissance pour ablater ou graver les cellules directement dans le cuivre ou parfois une surface en céramique. Cette méthode offre des détails très fins et peut être plus rapide que la gravure électromécanique pour certaines applications.

Quelle que soit la méthode, l'objectif est de créer un modèle de cellules microscopiques qui représentent avec précision l'image, avec des profondeurs et des tailles variables pour contrôler le volume de l'encre et, par conséquent, l'intensité des couleurs et la gradation tonale. Après gravure, le cylindre est généralement plaqué chromé pour la durabilité et pour empêcher l'usure pendant le processus d'impression.

Système d'encrage: fontaine d'encre, rouleaux de mesure

Le système d'encrage d'une presse Rotogravure est conçu pour fournir efficacement une quantité précise d'encre au cylindre gravé.

-

Fontaine d'encre: Au-dessous du cylindre gravé se trouve une fontaine d'encre, un creux qui contient une alimentation continue d'encre à faible vistrance et à base de solvant. Le cylindre gravé tourne à travers cette fontaine d'encre, ramassant de l'encre qui remplit ses milliers de minuscules cellules.

-

Rouleaux de mesure (facultatif, pour des systèmes spécifiques): Bien qu'il ne soit pas universellement présent dans tous les systèmes d'encrage Rotogravure (comme le docteur Blade est le principal dispositif de mesure), certaines configurations peuvent utiliser un rouleau de ramassage ou un arrangement de lame de docteur "à angle inverse" pour aider à appliquer un film uniforme d'encre sur le cylindre avant le principal médecin. Cependant, la composante critique de la mesure précise de l'encre est la lame du docteur.

Alimentation du substrat et manipulation du Web

Les presses Rotogravure sont presque exclusivement des machines nourries à rouleau (nourries au Web), ce qui signifie qu'elles impriment sur un rouleau de matériau continu plutôt que sur des feuilles individuelles.

-

Unité de détente: Un grand rouleau du substrat (papier, film, papier d'aluminium, stratifié, etc.) est monté sur l'unité de détention. Cette unité dispose de systèmes de contrôle de tension qui garantissent que le Web se nourrit et régulièrement des unités d'impression. Une tension précise est cruciale pour prévenir les rides, les étirements ou les mauvaiscriptions.

-

Systèmes de guidage Web: Au fur et à mesure que le Web se déplace à travers la machine, les systèmes de guidage Web, utilisant souvent des capteurs optiques ou ultrasoniques, surveillez et ajustent en continu la position latérale du Web pour s'assurer qu'elle reste parfaitement alignée sur les unités d'impression.

-

SECTION D'INFEED: Avant la première unité d'impression, une section d'infondés établit généralement la tension initiale et la vitesse du Web, la préparant pour le processus d'impression.

Impression d'impression et contrôle de la pression

C'est là que le transfert d'encre réel se produit.

-

Rouleau d'impression: Posité en face du cylindre gravé, le rouleau d'impression (également appelé rouleau de pression) est généralement recouvert d'un matériau résilient comme le caoutchouc. Lorsque le substrat passe entre le cylindre gravé et le rouleau d'impression, le rouleau d'impression applique une pression uniforme, en appuyant fermement le substrat en contact avec le cylindre gravé.

-

Transfert d'encre: Sous cette pression, l'action capillaire et les propriétés adhésives de l'encre, combinées à la nature absorbante du substrat, font transférer l'encre des cellules microscopiques du cylindre sur la surface du réseau. Les profondeurs variables des cellules garantissent que différentes quantités d'encre sont transférées, créant les variations tonales et les détails d'image souhaités.

-

Contrôle de la pression: Le maintien d'une pression cohérente et précise est vital pour le transfert uniforme de l'encre et la qualité de l'impression. Les machines modernes utilisent des systèmes pneumatiques ou hydrauliques sophistiqués pour contrôler la pression des rouleaux d'impression avec une grande précision.

Processus de séchage: importance et méthodes

L'une des caractéristiques déterminantes de la rotogravure, en particulier pour l'impression multicolore, est la nécessité d'un séchage efficace après chaque application de couleur. Étant donné que les encres Rotogravure sont généralement basées sur le solvant et appliquées en couches relativement épaisses, le séchage est crucial pour empêcher le taches et permettre l'impression de couleurs ultérieures sans saignement.

-

Importance: Si l'encre n'est pas complètement sèche avant la prochaine imprimerie, l'encre humide peut revenir au prochain rouleau d'impression, provoquer des taches ou entraîner une mauvaise adhérence des couches d'encre suivantes.

-

Méthodes de séchage:

-

Séchage à l'air chaud: C'est la méthode la plus courante. Après chaque unité d'impression, le Web imprimé passe à travers un tunnel de séchage fermé où l'air chaud est circulé sur l'encre humide. L'air chaud accélère l'évaporation des solvants à l'encre.

-

Séchage infrarouge (IR): Les lampes IR peuvent être utilisées en conjonction avec ou comme alternative à l'air chaud, fournissant une chaleur rayonnante pour sécher rapidement l'encre.

-

Durcissement UV (pour les encres UV): Bien que moins fréquente dans la rotogravure traditionnelle à base de solvant, certaines applications de rotogravure spécialisées utilisent des encres aux UV, qui sèchent presque instantanément lorsqu'elles sont exposées à une lumière ultraviolette.

-

Ventilation et récupération des solvants: Étant donné l'utilisation d'encres à base de solvant, des systèmes de ventilation efficaces sont essentiels pour extraire des vapeurs de solvants des tunnels de séchage. De nombreuses presses rotogravures modernes intègrent des systèmes de récupération de solvants pour condenser et réutiliser ces solvants, réduisant l'impact environnemental et les coûts d'exploitation.

-

Ce processus séquentiel d'application et de séchage d'encre pour chaque couleur, combinés à la précision de la gravure des cylindres, est ce qui permet à Rotogravure d'obtenir ses images à haute fidélité caractéristiques et ses couleurs vibrantes, en particulier sur des substrats non absorbants.

3. Avantages et inconvénients de l'impression Rotogravure

Comme tout processus industriel, l'impression Rotogravure offre un ensemble unique d'avantages et d'inconvénients qui dictent son aptitude à diverses applications. La compréhension peut aider à déterminer quand Rotogravure est le choix optimal.

Avantages:

L'impression Rotogravure offre plusieurs avantages importants qui en font une méthode préférée pour des besoins d'impression spécifiques:

-

Vitesse d'impression élevée: Les presses Rotogravure sont réputées pour leurs vitesses de fonctionnement exceptionnelles. En raison du séchage rapide des encres à base de solvant et de la nature robuste des cylindres, ces machines peuvent fonctionner à des vitesses linéaires très élevées, ce qui les rend idéales pour les longs séries d'impression où l'efficacité est primordiale. Cela se traduit par une productivité élevée et un coût par unité plus faible pour les grands volumes.

-

Excellente qualité d'image et cohérence: C'est peut-être l'avantage le plus célèbre de Rotogravure. La capacité de varier la profondeur et la taille des cellules gravées permet un contrôle supérieur sur le transfert d'encre, conduisant à:

-

Couleurs riches et denses: Les cellules plus profondes peuvent contenir plus d'encre, résultant en des couleurs incroyablement vibrantes et opaques, en particulier sur des substrats non absorbants.

-

Gradations tonales lisses: Le contrôle précis sur le volume de cellules permet des transitions transparentes entre les tons clairs et sombres, produisant des images photoréalistes avec des détails fins et un ombrage subtil.

-

Haute cohérence: Une fois que les cylindres sont gravés, la qualité d'impression reste remarquablement cohérente, même tout au long des courses les plus longues, avec une variation minimale de la première impression au dernier.

-

-

Convient pour les longues séries d'impression: Les cylindres de gravure chromés sont exceptionnellement durables. Ils peuvent résister à des millions d'impressions sans usure ou dégradation significative de la qualité de l'image. Cela rend Rotogravure économiquement viable et très efficace pour des courses de production très longues, où le coût élevé du cylindre initial peut être amorti sur un grand nombre d'impressions.

-

Large gamme de compatibilité du substrat: Rotogravure est très polyvalent en ce qui concerne les matériaux sur lesquels il peut imprimer. Il excelle avec un large éventail de substrats flexibles, notamment:

-

Divers films en plastique (par exemple, BOPP, PET, PE, PVC)

-

Feuilles d'aluminium

-

Laminate

-

Paper et papier (à la fois revêtus et non revêtus)

-

Il gère efficacement les matériaux absorbants et non absorbants, ce qui en fait un incontournable pour l'emballage.

-

Inconvénients:

Malgré ses nombreuses forces, l'impression Rotogravure est également livrée avec certaines limites:

-

Coûts d'installation initiaux élevés (préparation des cylindres): Ceci est souvent cité comme le principal désavantage. Le processus de gravure et de chrome des cylindres est complexe, prend du temps et coûteux. Chaque couleur dans une conception nécessite un cylindre séparé, de sorte que les travaux multicolores entraînent des coûts initiaux importants. Cet investissement initial élevé rend la rotogravure moins économique pour les courses ou les emplois à imprimé courts qui nécessitent des changements de conception fréquents.

-

Préoccupations environnementales liées aux solvants: Traditionnellement, Rotogravure s'appuie fortement sur des encres de solvant à base de composés organiques volatiles (COV). L'évaporation de ces solvants pendant le processus de séchage libère des COV dans l'atmosphère, qui contribuent à la pollution de l'air. Alors que les presses modernes intègrent des systèmes de récupération de solvants et qu'il existe une tendance croissante vers les encres basées sur l'eau et durables, l'empreinte environnementale reste une préoccupation pour certains, en particulier dans les régions ayant des réglementations environnementales strictes.

-

Des délais plus longs pour la production de cylindres: Le processus complexe de gravure du cylindre signifie qu'il y a un délai important requis avant qu'un travail d'impression puisse commencer. Cela peut être un inconvénient pour les projets avec des délais serrés ou ceux nécessitant un revirement rapide, car les changements de conception nécessitent souvent une nouvelle production de cylindres. Par rapport à l'impression numérique ou même à la flexographie où les changements de plaque peuvent être plus rapides, la gravure nécessite plus de planification et de prévoyance.

4. Applications de l'impression Rotogravure

Les caractéristiques uniques de l'impression Rotogravure - sa capacité à fournir des résultats cohérents de haute qualité sur un large éventail de substrats à grande vitesse - l'ont rendu indispensable dans de nombreuses industries. Son domaine principal est l'impression à haut volume où l'attrait visuel et la durabilité sont primordiaux.

Impression d'emballage (emballage flexible, étiquettes)

Il s'agit sans doute de l'application la plus grande et la plus importante de l'impression Rotogravure. La demande d'emballage visuellement attrayant et durable est immense, et Rotogravure excelle ici en raison de sa capacité à imprimer sur divers films et feuilles flexibles.

-

Emballage flexible: Des emballages alimentaires (collations, confiseries, aliments surgelés) aux sacs de nourriture pour animaux de compagnie, aux sachets détergents et aux sachets debout, la rotogravure est la méthode d'impression dominante. Il fournit les couleurs vibrantes, les graphiques nets et l'excellente cohérence d'impression requise pour la reconnaissance de la marque et l'attrait des consommateurs sur ces surfaces difficiles et non absorbantes. La forte adhérence des encres de gravure aux plastiques et aux feuilles garantit que l'impression résiste à la manipulation, à l'humidité et aux fluctuations de la température.

-

Étiquettes: Bien que d'autres méthodes d'impression soient également utilisées, la rotogravure est utilisée pour des étiquettes à volume élevé et de haute qualité, en particulier pour les produits où l'esthétique premium est cruciale, telles que certaines étiquettes de boisson, les étiquettes cosmétiques et les étiquettes alimentaires spécialisées.

-

Sous-manches: les manches: Rotogravure est bien adaptée à l'impression sur un film rétractable, qui est ensuite appliqué aux conteneurs et rétrécissements pour se conformer à leur forme. Cette application exige un enregistrement précis et des couleurs vibrantes, les deux forces de la gravure.

Publication d'impression (magazines, catalogues)

Historiquement, et encore considérablement aujourd'hui, Rotogravure a été la pierre angulaire de l'impression de publication, en particulier pour les périodiques de haute circulation.

-

Magazines: Pour les magazines brillants et lourds avec de grandes séries imprimées (par exemple, les magazines de mode, les magazines de style de vie, les tabloïds hebdomadaires), la rotogravure est choisie pour sa capacité à reproduire des photographies avec une fidélité étonnante, des couleurs riches et des transitions tonales lisses. Cela contribue de manière significative à la qualité perçue et à l'attrait esthétique de la publication.

-

Catalogues: Les catalogues de vente au détail à grande échelle, présentant souvent des milliers d'images de produits, bénéficient de la qualité et de l'efficacité cohérentes de l'image de Rotogravure sur de longues cycles, garantissant que les visuels des produits sont précis et attrayants.

-

Inserts et suppléments de journaux: Bien que les journaux eux-mêmes soient généralement imprimés par offset Web, leurs inserts et suppléments publicitaires de haute qualité en couleur sont fréquemment produits à l'aide de Rotogravure pour obtenir un impact visuel supérieur.

Impression de sécurité (devise, documents)

La nature précise de la gravure de la gravure et sa capacité à poser un film à encre substantiel le rendent adapté à certains aspects de l'impression de sécurité, bien qu'il soit souvent utilisé en conjonction avec d'autres méthodes d'impression comme Intaglio (imprimé surélevé).

-

Devises et de billets: Bien que les principales fonctionnalités de sécurité en devise se réalisent souvent avec des processus spécialisés en intaglio, la rotogravure peut être utilisée pour l'impression d'arrière-plan, les modèles de ligne fins et les détails complexes difficiles à contrefaire, offrant des niveaux élevés de qualité et de cohérence d'impression.

-

Documents officiels: Les passeports, les visas, les timbres et autres documents gouvernementaux peuvent intégrer des éléments de rotogravure pour leurs capacités de reproduction détaillées et leur résistance à la falsification.

5. Types de machines d'impression Rotogravure

Bien que le principe fondamental du transfert d'encre reste le même, les machines d'impression Rotogravure sont disponibles dans diverses configurations, chacune conçue pour optimiser certains aspects du processus d'impression. Ces variations concernent principalement la façon dont les unités d'impression sont organisées et comment les cylindres individuels sont entraînés et synchronisés.

Impression centrale (CI) Rotogravure

-

Description: Dans une presse à rotogravure d'impression centrale (CI), toutes les unités d'impression sont disposées autour d'un seul cylindre à grande impression. Le Web s'enroule autour de ce cylindre central, et chaque unité de couleur imprime sur le Web lorsqu'elle passe au-dessus du cylindre d'impression central.

-

Mécanisme: Le cylindre d'impression central agit comme un point d'impression commun pour toutes les couleurs, assurant une pression cohérente et un enregistrement précis entre les couleurs successives.

-

Avantages:

-

Excellente inscription: Le principal avantage de la conception CI est sa précision d'enregistrement supérieure. Étant donné que le Web est soutenu par un seul, grand cylindre tout au long du processus d'impression, l'étirement et le rétrécissement sont minimisés, conduisant à un alignement extrêmement précis des couleurs.

-

Voyage sur le Web réduit: La disposition compacte signifie que le Web parcourt une distance plus courte entre les unités de couleur, ce qui peut contribuer à un meilleur contrôle des tensions et moins de déchets de matériaux pendant la configuration.

-

Idéal pour les substrats flexibles: Particulièrement bien adapté à l'impression sur des films flexibles très extensibles et délicats, car le soutien continu du tambour central empêche la distorsion.

-

-

Inconvénients:

-

Accès limité: La maintenance et la configuration peuvent être plus difficiles en raison de la nature compacte de la conception.

-

Pas aussi commun pour la gravure: Bien que très populaires en flexographie pour l'emballage flexible, les conceptions CI sont moins courantes pour les presses à gravure multicolore par rapport aux configurations unitalisées ou en ligne, en grande partie parce que les encres de gravure nécessitent un séchage plus étendu entre les couleurs, ce qui peut rendre une unité CI compacte difficile. Cependant, des presses CI Gravure spécialisées existent pour certaines applications.

-

Rotogravure sans puits

-

Description: Les presses rotogravures traditionnelles ont souvent utilisé un arbre de ligne mécanique pour synchroniser la rotation de tous les cylindres d'impression. Les machines Rotogravure sans arbre éliminent cet arbre physique, avec chaque unité d'impression (et souvent le désinvolte et le récompense) entraîné par des servomoteurs indépendants.

-

Mécanisme: Chaque servomoteur est contrôlé électroniquement pour assurer une synchronisation précise avec les autres moteurs, en maintenant un registre parfait. Cette synchronisation électronique remplace les liaisons mécaniques.

-

Avantages:

-

Inscription améliorée: La synchronisation électronique fournit souvent un contrôle encore plus fin sur l'enregistrement que les arbres mécaniques, conduisant à une qualité d'impression améliorée.

-

Changements de travail plus rapides: Sans arbre physique, les unités peuvent être ouvertes, fermées et consultées plus facilement. Les changements de cylindre sont plus rapides et moins complexes.

-

Plus grande flexibilité: Les unités individuelles peuvent être contrôlées avec précision, permettant des configurations de machines plus polyvalentes et une intégration plus facile d'unités spécialisées (par exemple, revêtement, plastification).

-

Complexité mécanique réduite: Moins de pièces mobiles signifient moins d'usure, moins d'entretien et une fiabilité potentiellement plus élevée.

-

Vibrations et bruit réduits: L'élimination de l'arbre mécanique peut conduire à une opération plus lisse et plus silencieuse.

-

-

Inconvénients:

-

Coût initial plus élevé: Les systèmes sophistiqués de servomoteurs et de contrôle ajoutent à l'investissement initial.

-

Nécessite une expertise technique avancée: Le fonctionnement et le dépannage peuvent nécessiter des connaissances électriques et logicielles plus spécialisées.

-

Arbre de ligne électronique (ELS) Rotogravure

-

Description: Els Rotogravure est essentiellement un autre terme pour la rotogravure sans arbre. L '"arbre de ligne électronique" fait référence à la synchronisation numérique des servomoteurs indépendants qui remplace l'arbre de ligne mécanique traditionnelle.

-

Mécanisme: Comme décrit pour «Rotogravure sans arbre», chaque composant (unité d'impression, Undest, Rewinder) est entraîné par son propre servomoteur indépendant. Un système de contrôle central envoie des signaux numériques à ces moteurs, coordonnant précisément leur vitesse et leur position pour assurer une tension Web parfaite et un enregistrement d'impression dans toutes les couleurs.

-

Avantages: Les avantages sont identiques à ceux de la rotogravure sans arbre: enregistrement supérieur, changements plus rapides, plus grande flexibilité et complexité mécanique réduite. ELS est devenu la norme de l'industrie pour de nouvelles presses Rotogravure à haute performance en raison de ces avantages convaincants.

-

Inconvénients: Semblable aux systèmes sans arbre, le plus grand investissement initial et la nécessité d'une expertise technique plus spécialisée sont les principaux inconvénients.

Dans la rotogravure moderne, la tendance est massivement vers les conceptions sans arbre (ELS) en raison de leurs performances, de leur flexibilité et de leur efficacité opérationnelle supérieures, en particulier pour les applications exigeantes et de haute qualité.

6. Facteurs à considérer lors du choix d'une machine d'impression Rotogravure

La sélection de la bonne machine à imprimer Rotogravure est un investissement important et une décision critique pour toute entreprise d'impression. Il nécessite une évaluation approfondie des besoins actuels, de la croissance future et des exigences opérationnelles spécifiques. Plusieurs facteurs clés doivent être soigneusement pris en considération pour garantir que la machine choisie s'aligne parfaitement avec les objectifs commerciaux et les demandes de production.

Volume d'impression et longueur de course

-

Volume élevé, longues courses: Rotogravure brille vraiment dans des scénarios impliquant des volumes d'impression très élevés et des séries imprimées exceptionnellement longues. Si votre entreprise principale consiste à produire des millions d'impressions de la même conception (par exemple, l'emballage pour les biens de consommation, les magazines de grande circulation), le coût élevé de cylindre initial est facilement amorti, ce qui rend la rotogravure très rentable par unité.

-

Des courses moyennes à courtes: Pour des courses ou des travaux plus courts avec des changements de conception fréquents, le coût élevé et les délais de plomb plus longs pour la gravure du cylindre peuvent rendre la rotogravure moins compétitive par rapport à la flexographie ou à l'impression numérique. Évaluez si votre profil d'emploi typique justifie l'investissement par gravure.

-

Croissance future: Considérez les futurs volumes d'impression prévus. Investir dans une machine ayant une capacité suffisante pour s'adapter à la croissance est crucial pour éviter une obsolescence prématurée.

Type de substrat et épaisseur

-

Films d'emballage flexibles: Si vous imprimez principalement sur des films flexibles délicats, extensibles ou non absorbants (BOPP, PET, PE, stratifiés, feuilles), les capacités supérieures de transfert d'encre et de séchage de Rotogravure sur ces surfaces sont un avantage majeur.

-

Papier et planche: Bien que la gravure puisse imprimer sur du papier et du carton, ses forces uniques sont souvent les mieux exploitées pour des applications de haute qualité et à forte intensité d'image comme des couvertures de magazines ou des emballages haut de gamme. Pour l'impression en papier standard, le décalage ou le flexo peut être plus courant.

-

Plage de substrat: Évaluez la variété des substrats sur lesquels vous avez l'intention d'imprimer. Certaines machines sont optimisées pour une gamme plus étroite, tandis que d'autres offrent une plus grande polyvalence dans la gestion de différentes épaisseurs et types de films.

Compatibilité et exigences de l'encre

-

Encres basées sur le solvant: Traditionnellement, Rotogravure utilise des encres à base de solvant connues pour leur dynamisme, leur adhésion et leur séchage rapide. Assurez-vous que le système de séchage et la ventilation de la machine sont suffisamment robustes pour les gérer.

-

Encres à base d'eau: Avec l'augmentation des réglementations environnementales et des objectifs de durabilité, l'adoption des encres de gravure à base d'eau augmente. Si vous prévoyez d'utiliser des encres à base d'eau, la machine doit avoir des systèmes de séchage spécifiquement conçus (par exemple, un flux d'air plus élevé, différentes configurations de séchage) pour s'adapter à leurs caractéristiques de séchage plus lentes.

-

Inks / revêtements spécialisés: Si vos applications nécessitent des encres spéciales (par exemple, métalliques, narlescentes, encres de sécurité) ou de vernis / revêtements, confirmez la capacité de la machine à les gérer et à les guérir efficacement.

Vitesse et efficacité de la machine

-

Vitesse nominale: Regardez la vitesse linéaire maximale (mètres par minute ou pieds par minute) que la machine peut atteindre.

-

Vitesse de production réelle: Comprenez que la vitesse nominale est souvent un maximum théorique. Facteur dans les temps de changement de travail typiques, les déchets de configuration et la complexité de vos conceptions (qui peuvent nécessiter des vitesses plus lentes pour l'enregistrement critique).

-

Caractéristiques d'efficacité: Évaluer les fonctionnalités qui contribuent à l'efficacité opérationnelle globale, telles que l'épissage automatique aux systèmes de détente / rembobinage, de contrôle automatique d'enregistrement et de séchage rapide.

Systèmes d'automatisation et de contrôle

-

Niveau d'automatisation: Les machines à rotogravure modernes offrent différents degrés d'automatisation, des procédures de configuration automatisées (par exemple, auto-registre, pression d'impression prédéfinie) aux systèmes de contrôle de qualité avancés (par exemple, spectrophotomètres en ligne, caméras de détection de défauts). Une automatisation plus élevée réduit la main-d'œuvre, le temps de configuration et les déchets.

-

Interface utilisateur: Un panneau de commande convivial et intuitif est crucial pour un fonctionnement et une formation efficaces.

-

Capacités d'intégration: Considérez si la machine peut s'intégrer à vos systèmes d'information de gestion existants (MIS) ou à des workflows pré-presse pour l'échange de données transparentes.

-

Diagnostics / support à distance: Des fonctionnalités telles que les diagnostics à distance peuvent réduire considérablement les temps d'arrêt en permettant aux fabricants de résoudre les problèmes à distance.

Budget et retour sur investissement (ROI)

-

Prix d'achat initial: Les machines Rotogravure représentent une dépense en capital substantielle. Obtenez des devis détaillés de plusieurs fabricants.

-

Coûts auxiliaires: Facteur des coûts d'installation, de mise en service, de formation des opérateurs, d'équipement pré-pression (s'il n'est pas déjà détenu) et de l'ensemble initial de cylindres.

-

Coûts d'exploitation: Estimer les coûts continus, notamment la consommation d'encre, la consommation d'énergie (en particulier pour les sécheuses), la main-d'œuvre et les dépenses de récupération des solvants (le cas échéant).

-

Entretien et pièces de rechange: Renseignez-vous sur les calendriers de maintenance, les frais de pièce de rechange typiques et la disponibilité des techniciens de service.

-

Calcul du ROI: Effectuez une analyse complète du retour sur investissement en fonction de votre volume de production prévu, des coûts actuels et des revenus potentiels générés par la nouvelle machine. Cela aidera à justifier l'investissement et à comparer différentes options de machine.

En évaluant en profondeur ces facteurs, les entreprises peuvent prendre une décision éclairée et sélectionner une machine d'impression Rotogravure qui non seulement répond à leurs besoins de production immédiate, mais soutient également la rentabilité et la croissance à long terme.

7. Tendances et innovations dans l'impression Rotogravure

Alors que Rotogravure a une histoire de longue date, l'industrie est loin de stagner. Poussés par des demandes de durabilité, d'efficacité et de polyvalence, des innovations importantes remodèlent en permanence le paysage Rotogravure. Ces progrès garantissent que la gravure reste une technologie d'impression compétitive et pertinente à l'ère moderne.

Encres et revêtements durables

La dépendance traditionnelle à l'égard des encres à base de solvants a présenté des défis environnementaux en raison des émissions de composés organiques volatils (COV). Une tendance majeure de Rotogravure est la poussée vers des solutions d'encre et de revêtement plus durables:

-

Encres à base d'eau: Ces encres utilisent l'eau comme solvant principal, réduisant considérablement les émissions de COV et améliorant la sécurité au travail. Bien que le séchage historiquement plus lent, les progrès de la technologie de séchage (par exemple, des sécheurs d'air chaud plus efficaces, une assistance infrarouge) rendent les encres de gravure à base d'eau de plus en plus viables pour la production à grande vitesse, en particulier pour les substrats papier et certains emballages flexibles.

-

Encres curables UV / EB: Les encres curables UV (ultraviolet) et EB (faisceau d'électrons) sèchent presque instantanément lors de l'exposition à leurs sources d'énergie respectives, éliminant le besoin de tunnels de séchage étendus et réduisant considérablement les COV. Ces encres offrent une excellente durabilité, une résistance aux rayures et souvent une finition brillante, ce qui les rend adaptées à des emballages premium et aux applications spécialisées. Bien qu'il soit encore une niche en gravure en raison d'équipements et de considérations de coûts, leur utilisation augmente.

-

Inks bio / naturels: La recherche et le développement sont en cours dans les encres dérivées de ressources renouvelables comme les huiles végétales (soja, maïs) ou algues. Ces encres visent à réduire davantage l'empreinte carbone et la dépendance à l'égard de la pétrochimie, s'alignant sur les principes de l'économie circulaire.

-

Inks de migration faibles: Particulièrement cruciale pour l'emballage alimentaire, de faibles encres de migration sont formulées pour garantir que les composants chimiques de l'encre ne migrent pas dans le produit alimentaire emballé, même en quantités de traces. Il s'agit d'un facteur de conformité de sécurité et de réglementation critique.

Intégration et automatisation numériques

Les principes de l'industrie 4.0 ont profondément un impact sur la rotogravure, conduisant à des machines plus intelligentes, plus automatisées et interconnectées:

-

Systèmes d'arbre de ligne électronique (ELS): Comme discuté précédemment, ELS est devenu standard, remplaçant les arbres mécaniques par des servomoteurs indépendants. Cela permet un enregistrement supérieur, des temps de configuration plus rapides et une plus grande flexibilité opérationnelle.

-

Configuration automatisée et changements de travail: Les presses modernes présentent une automatisation sophistiquée pour les tâches qui étaient autrefois très manuelles. Cela comprend le paramètre de pré-inscription automatique, le réglage automatisé de la pression d'impression, l'épissage automatique du Web au niveau de la manipulation de se dérouler / rembobinage, et même des systèmes robotiques pour la manipulation des cylindres. Cela réduit considérablement le temps prêt pour les déchets de matériaux et le besoin d'opérateurs hautement qualifiés pour les ajustements de routine.

-

Contrôle et inspection de qualité en ligne: Les systèmes de vision avancés, équipés de caméras haute résolution et d'intelligence artificielle (IA), surveillent en continu la qualité de l'impression en temps réel. Ces systèmes peuvent détecter les défauts (par exemple, les mauvaiscriptions, les variations de couleurs, les stries, l'impression manquante) instantanément, les opérateurs d'alerte et même effectuer automatiquement des ajustements ou marquer des sections défectueuses pour l'élimination.

-

Entretien prédictif: Les capteurs collectent des données sur les performances de la machine, permettant une maintenance prédictive. Cette approche proactive permet d'identifier les défaillances potentielles des composants avant qu'elles ne se produisent, de planifier la maintenance pendant les temps d'arrêt planifiés, minimisant ainsi les pannes inattendues et maximisant la disponibilité.

-

Connectivité cloud et analyse des données: Les presses sont de plus en plus connectées aux plates-formes basées sur le cloud, permettant une surveillance à distance, une analyse des performances et des informations basées sur les données. Ces données peuvent être utilisées pour l'optimisation des processus, les améliorations de l'efficacité et une meilleure prise de décision dans l'ensemble du flux de travail de production.

-

Solutions d'impression hybride: Une tendance importante est la combinaison des forces de Rotogravure avec la technologie d'impression numérique. Cela permet une impression de haute qualité et à grande vitesse des conceptions de base à l'aide de la gravure, tandis que des données variables, une personnalisation ou des éléments à court terme peuvent être ajoutés numériquement, offrant une flexibilité et une efficacité sans précédent pour une gamme plus large de travaux.

Technologie de cylindre améliorée

Le noyau de l'impression de gravure, le cylindre, est également une innovation continue:

-

Techniques de gravure avancées: Alors que la gravure électromécanique reste dominante, la gravure laser gagne du terrain pour sa capacité à créer des structures cellulaires plus fines et plus complexes et des vitesses de gravure plus rapides. La recherche sur l'ablation directe du laser sur des surfaces de cylindres alternatives (par exemple, les polymères, la céramique) vise à simplifier la production de cylindres et à réduire la dépendance au cuivre et au chrome.

-

Revêtements de cylindres durables: L'utilisation du chrome hexavalent (Cr (VI)) pour le placage des cylindres, tout en offrant une dureté exceptionnelle, est confrontée à un examen environnemental croissant en raison de sa toxicité. L'industrie développe activement et met en œuvre des alternatives, telles que le chrome trivalent (Cr (III)) ou les revêtements à base de nickel, et même des revêtements en polymère ou en céramique non métallique, pour obtenir une durabilité et des performances similaires avec un impact environnemental plus faible.

-

Production de cylindres plus rapide: La volonté de réduire les délais et les coûts d'installation conduit à des innovations qui raccourcissent le cycle de production des cylindres, ce qui rend la gravure plus compétitive pour les courses plus courtes et les exigences du marché plus rapides.

Ces tendances mettent en évidence l'engagement de Rotogravure à évoluer avec les demandes de l'industrie, à répondre aux préoccupations environnementales et à tirer parti des technologies numériques pour améliorer ses forces traditionnelles de qualité, de vitesse et de cohérence.

8. Analyse des coûts de l'impression Rotogravure

Comprendre la structure des coûts de l'impression Rotogravure est essentiel pour que les entreprises prennent des décisions éclairées sur sa viabilité pour leurs besoins de production spécifiques. Bien qu'il offre une qualité et une vitesse inégalées pour certaines applications, son profil de coût diffère considérablement des autres technologies d'impression.

Investissement initial (machine, cylindre)

Les dépenses en capital initial pour l'impression Rotogravure sont substantielles, ce qui représente une barrière importante à l'entrée pour des opérations plus petites.

-

Machine d'impression Rotogravure: Le coût d'une nouvelle presse Rotogravure peut varier considérablement en fonction de sa taille, de son nombre de couleurs, de son niveau d'automatisation et de son fabricant.

-

Les modèles de base, en particulier ceux des fabricants asiatiques, peuvent commencer à partir de dizaines de milliers de dollars pour des configurations plus simples.

-

Cependant, les machines d'arbre de ligne électronique (ELS) entièrement automatisées et entièrement automatisées des principaux fabricants européennes peuvent facilement aller à partir de 700 000 $ à plus de 3 millions USD (ou même plus haut pour des configurations hautement spécialisées). Ce coût comprend la presse elle-même, ainsi que des équipements auxiliaires essentiels comme les systèmes de manipulation Web, les unités de séchage et les systèmes de contrôle sophistiqués.

-

-

Cylindres d'impression: Il s'agit d'un coût initial unique et significatif pour chaque nouvel emploi ou changement de conception.

-

Chaque couleur d'une conception nécessite un cylindre gravé séparé. Un travail typique de 8 couleurs nécessiterait 8 cylindres.

-

Le coût par cylindre gravé peut aller de 400 $ à 2 000 USD ou plus , selon la taille, la complexité de la gravure et le fournisseur.

-

Pour un travail à 8 couleurs, l'ensemble de cylindre initial pourrait coûter n'importe où 3 200 $ à 16 000 $ USD , un coût qui doit être porté pour chaque nouveau design. Ce coût fixe élevé est la raison pour laquelle Rotogravure n'est économique que pour des courses très longues, où ce coût initial peut être réparti sur des millions d'impressions.

-

-

Installation et mise en service: Apporter une grande Rotogravure Press en ligne implique des coûts importants pour l'installation, la mise en place des services publics (puissance, la ventilation) et la mise en service professionnel par les techniciens du fabricant.

-

Équipement pré-pression: Bien qu'il ne fasse pas directement partie du coût de la machine, investir dans des équipements avancés de pré-pression (par exemple, les systèmes de gestion des couleurs, les solutions d'épreuves, le logiciel de préparation des données de gravure numérique) est crucial pour maximiser la sortie de qualité d'une presse à gravure.

-

Bâtiment et infrastructure: Les exigences de taille et d'alimentation des machines Rotogravure peuvent nécessiter un espace d'usine spécialisé, un revêtement de sol renforcé et des systèmes de ventilation robustes, ajoutant à l'investissement initial.

Coûts d'exploitation (encre, énergie, main-d'œuvre)

Une fois la machine en cours d'exécution, plusieurs coûts variables contribuent à la dépense globale de production.

-

Encre: Les encres Rotogravure sont généralement à base de solvant et appliquées dans une couche relativement épaisse, conduisant à une consommation d'encre plus élevée par mètre carré par rapport à certaines autres méthodes d'impression.

-

Les coûts d'encre peuvent aller de 0,05 $ à 0,09 $ par mètre carré Pour les encres basées sur le solvant, les encres UV étant plus élevées (0,12 $ - 0,22 $ / m²). Le coût spécifique dépendra du type d'encre, de la couleur (les couleurs de spécialité sont plus chères) et le fournisseur.

-

La nécessité de systèmes de récupération de solvant peut également influencer les coûts liés à l'encre, à la fois en termes d'investissement initial et de fonctionnement en cours.

-

-

Énergie: Les presses Rotogravure sont des consommateurs d'énergie importants, principalement en raison de leurs puissants systèmes de séchage qui évaporent les solvants à grande vitesse.

-

La consommation d'énergie peut être dans la gamme de 1,2 à 1,8 kWh par mètre carré de matériaux imprimés, bien que cela puisse varier avec la technologie de sécheuse (air chaud vs UV / EB), appuyez sur la vitesse et le type d'encre.

-

Le coût de l'électricité ou du gaz pour le chauffage des séchoirs constitue une partie substantielle des dépenses de fonctionnement.

-

-

Travail: Bien que les presses à gravure modernes soient hautement automatisées, les opérateurs et techniciens qualifiés sont toujours nécessaires pour la configuration, la surveillance, le contrôle de la qualité et le dépannage.

-

Une ligne de gravure typique peut nécessiter 2-4 opérateurs par quart (pour les systèmes ELS hautement automatisés) ou plus (8-12 opérateurs pour les lignes traditionnelles, y compris la gestion des plaques), selon le niveau d'automatisation et de complexité.

-

Les coûts de main-d'œuvre sont influencés par les salaires régionaux et le niveau de compétence requis.

-

-

Déchets de substrat: Lors de la configuration, de la correspondance des couleurs et de l'enregistrement, une certaine quantité de substrat est gaspillée. Les machines modernes visent à minimiser cela, mais elle reste un coût variable. La gravure a généralement 5 à 8% de déchets pendant le démarrage et en raison d'erreurs d'enregistrement.

Frais de maintenance

Le maintien d'une presse à rotogravure est crucial pour sa longévité et ses performances cohérentes, et il implique des dépenses en cours.

-

Entretien de routine: Cela comprend le nettoyage régulier des cylindres, des lames doctorales, des systèmes d'encre et des composants de la machine générale. Les vérifications d'alignement appropriées et les réglages de pression font également partie des soins de routine.

-

Des pièces de rechange: Compte tenu de la mécanique et de l'électronique complexes, le remplacement des pièces usées (par exemple, les lames doctorales, les couvercles à rouleaux d'impression, les roulements, les composants électriques) est un coût récurrent. Les fabricants recommandent souvent des horaires de maintenance spécifiques et fournissent des kits de pièces de rechange.

-

Réchromement / rénovation du cylindre: Alors que les cylindres de gravure sont très durables, au fil du temps, le placage chromé peut s'use, nécessitant un réchromement ou même un réintégration si la couche de cuivre est endommagée. Cela peut être une dépense périodique importante.

-

Service technique: Pour des problèmes complexes ou des révisions majeures, des techniciens spécialisés du fabricant de machines ou des prestataires de services tiers peuvent être nécessaires, encourant des coûts de main-d'œuvre et de voyage. De nombreux fabricants proposent des contrats de service ou des «forfaits d'assurance» qui peuvent aider à gérer ces coûts de manière prévisible, généralement allant de 1% ou plus de la valeur de l'équipement par an .

-

Maintenance du système de récupération des solvants: Si une unité de récupération de solvant est en place, elle nécessite sa propre maintenance, y compris les modifications du filtre et les vérifications du système.

En résumé, la rentabilité de Rotogravure Printing dépend fortement du volume d'impression. Bien que les coûts initiaux d'investissement et de cylindre soient élevés, le coût faible par unité pour des courses extrêmement longs, combinés à sa qualité supérieure, en fait une option financièrement attrayante pour des applications spécifiques à haut volume et de haute qualité.

9. Conclusion

L'impression Rotogravure est une puissance de l'industrie de l'impression, un témoignage de ses capacités durables pour offrir une qualité exceptionnelle à grande vitesse. Cet aperçu complet a plongé dans son processus complexe, ses avantages et ses inconvénients distincts, ses applications répandues et les différents types de machines qui stimulent ses performances.

Résumé des principaux avantages et inconvénients

À la base, la plus grande force de Rotogravure réside dans son Qualité et cohérence d'image inégalées , en particulier pour les reproductions photoréalistes et les couleurs riches et denses. Ceci est associé à son vitesse et durabilité remarquables , ce qui en fait le champion incontesté pour Longues tirages à travers un large gamme de substrats flexibles . Ces attributs le rendent idéal pour les emballages à volume élevé, les magazines à haute circulation et les besoins d'impression de sécurité spécifiques.

Cependant, ces avantages viennent avec des compromis importants. Le Coûts de configuration initiaux élevés , principalement entraîné par le processus de gravure de cylindre complexe et coûteux, le rendez moins adapté à des séances ou des travaux avec des changements de conception fréquents. De plus, la dépendance historique à l'égard de Les encres basées sur le solvant soulèvent des préoccupations environnementales , bien que l'industrie s'adresse activement à cela. Le des délais plus longs Associé à la production de cylindres, nécessite également une planification minutieuse.

Future Outlook pour l'impression Rotogravure

Malgré la montée en puissance de l'impression numérique et des progrès dans d'autres méthodes conventionnelles, l'avenir de l'impression Rotogravure semble robuste, mais avec une focalisation en évolution. Plusieurs tendances clés continueront de façonner sa trajectoire:

-

Impératif de durabilité: Le changement vers des solutions plus respectueuses de l'environnement, y compris les encres basées sur les UV / EB, aux côtés des systèmes avancés de récupération des solvants et le développement de méthodes de production de cylindres plus vertes, sera primordial. Les fabricants et les prestataires de services imprimés continueront de hiérarchiser la réduction de leur empreinte environnementale.

-

Automatisation continue et intégration numérique: L'adoption de la technologie électronique de l'arbre des lignes (ELS), de l'automatisation intelligente pour la configuration et les changements de travail et les systèmes avancés de contrôle de la qualité en ligne amélioreront encore l'efficacité, réduiront les déchets et améliorent la productivité globale. L'analyse des données et l'IA joueront de plus en plus un rôle dans l'optimisation des opérations et la maintenance prédictive.

-

Solutions hybrides et applications de niche: L'intégration de la gravure avec les technologies d'impression numérique ouvrira de nouvelles voies pour l'emballage personnalisé et les applications de données variables, permettant à la gravure de s'attaquer aux emplois autrefois non rentables. Ses capacités uniques garantiront également sa domination continue dans l'emballage haut de gamme spécialisé, l'impression de sécurité et les applications industrielles où sa précision et sa durabilité sont irremplaçables.

-

Concentrez-vous sur la rentabilité au-delà de la configuration: Bien que les coûts des cylindres restent un facteur, les innovations visant des changements plus rapides, une réduction des déchets pendant la production et une consommation d'énergie plus faible contribueront collectivement à l'amélioration de la rentabilité globale de la rotogravure pour des segments de marché spécifiques.

En conclusion, l'impression Rotogravure, avec ses racines profondes et son innovation continue, continuera d'être un processus vital pour les industries exigeant la plus haute qualité, la cohérence et la vitesse pour les emplois d'impression à grand volume. Son évolution continue en réponse aux demandes du marché et aux considérations environnementales garantit sa place en tant que pierre angulaire du paysage d'impression mondial.

catégories de produits

- Imprimante héliogravure sur papier décoratif série KL5

- Imprimante héliogravure sur papier décoratif série DL3

- Imprimante héliogravure sur papier décoratif série HL3

- Imprimante héliogravure sur papier décoratif série MG5

- Machine de revêtement par héliogravure sur papier décoratif série LLW4

- Imprimante héliogravure sur papier décoratif série BL, CS, JS, CL, JL, EL7

- Imprimante hélio série PL (PVC)3

- Machine de plastification multicouche série FH (PVC)5

- Machine d'impression héliogravure par transfert série GL3

- Série de machines à laver les plaques intelligentes entièrement automatiques6

- Série de stockage intelligent de rouleaux de gravure empilables4

- Série de machines de rembobinage d'inspection4

- Échantillon de presse3

- Mélangeur d'encre, presse à vieux papiers, machine de trempage d'échantillons5

- Outils logistiques : AGV (robot), chariot élévateur électrique, camion à rouleaux de plaques8

Actualités recommandées

2026-02-03Pourquoi l'héliogravure reste la référence en matière d'emballages flexibles à grand volume

2026-01-27Révolutionner l'emballage : le guide ultime des machines d'impression héliogravure

2026-01-21Révolutionner l'impression : une plongée approfondie dans les machines d'héliogravure et leurs applications

produits recommandés

La variété des modèles, pour répondre aux besoins de développement des différentes régions du monde.

- Imprimante hélio sur papier décoratif série KL

- Imprimante hélio sur papier décoratif série DL

- Imprimante hélio sur papier décoratif série HL

- Imprimante hélio sur papier décoratif série MG

- Machine de revêtement par gravure de papier décoratif série LLW

- Imprimante hélio sur papier décoratif série BL, CS, JS, CL, JL, EL

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, village de Qingke, rue Jincheng, district de Lin'an, ville de Hangzhou, province du Zhejiang

Copyright © Machines Cie., Ltd de Zhejiang Meige. All rights reserved.

Confidentialité

Confidentialité

Anglais

Anglais 中文简体

中文简体